Абсорбция этилена, пропилена, изобутилена серной кислотой -в производстве этилового и изопропилового спирта с одновременным осуществлением руководства работой аппаратчиков абсорбции и других смежных. процессов. [c.8]

Изопропиловый спирт . ... Пропилен 55—65 [c.98]

Характерной особенностью структуры потребления пропилена в США является быстрорастущий расход его на синтез полипропилена. Если в 1958 г. на синтез полипропилена было израсходовано всего лишь 2 тыс. т, или около 0,2% общей выработки пропилена, то в 1965 г. на эти цели предполагается использовать около 14%, или примерно 200 тыс. т пропилена, т. е. в 100 раз больше. По потреблению пропилена производство полипропилена находится на третьем месте после изопропилового спирта и синтетических моющих средств. [c.125]

Следует учесть еще, что в США использование этилового спирта в качестве растворителя встречает острую конкуренцию со стороны промышленности изопропилового спирта, располагающей крупными мощностями, в то время как в СССР производство изопропилового спирта развито сравнительно слабее, и поэтому потребление синтетического этилового спирта для этих целей будет, по-видимому, возрастать ускоренными темпами. [c.200]

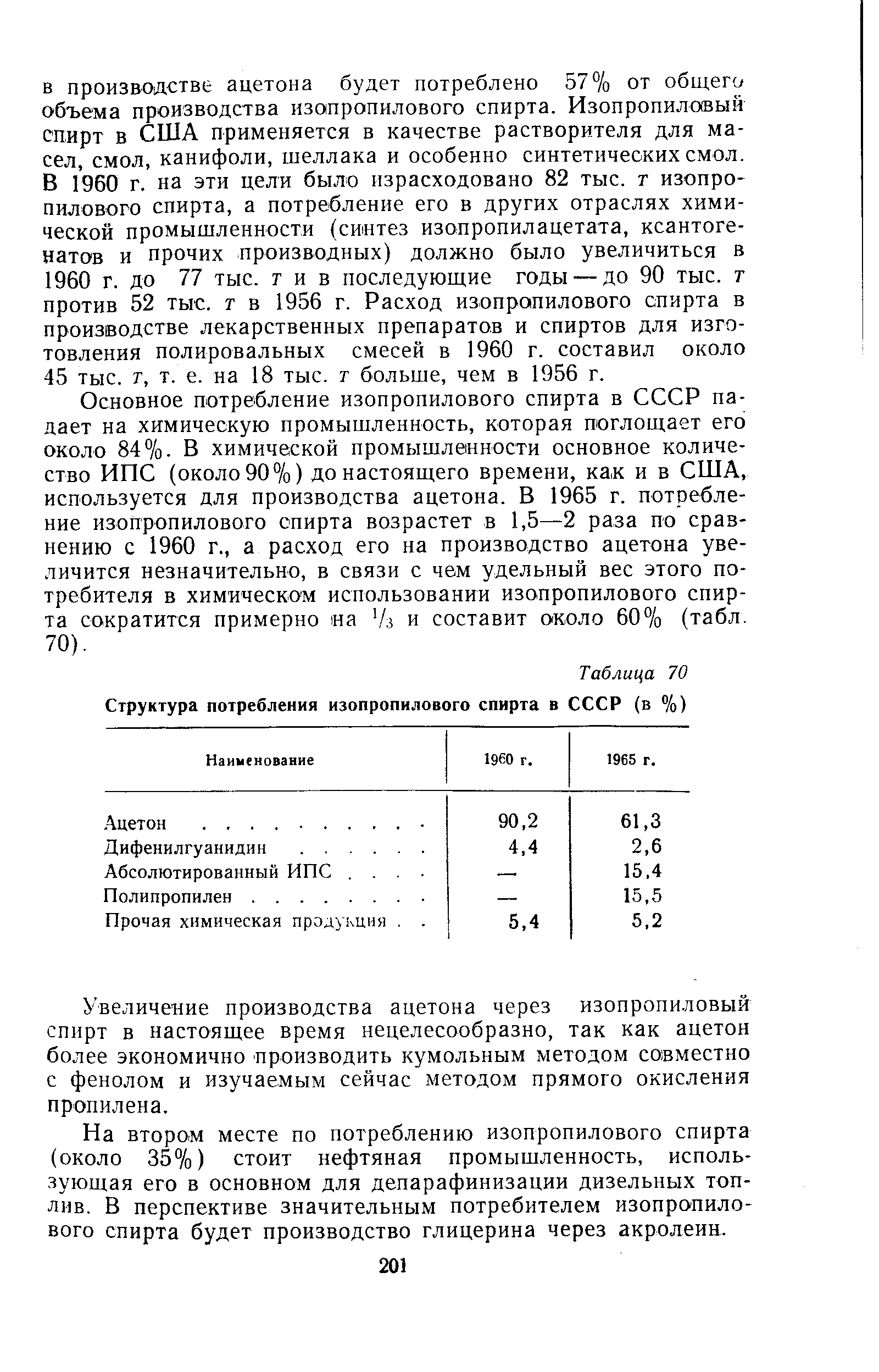

Основное потребление изопропилового спирта в СССР падает на химическую промышленность, которая поглощает его около 84%. В химической промышленности основное количество ИПС (около 90%) до настоящего времени, как и в США, используется для производства ацетона. В 1965 г. потребление изопропилового спирта возрастет в 1,5—2 раза по сравнению с 1960 г., а расход его на производство ацетона увеличится незначительно, в связи с чем удельный вес этого потребителя в химическом использовании изопропилового спирта сократится примерно на /з и составит около 60% (табл. 70). [c.201]

| Таблица 70 Структура потребления изопропилового спирта в СССР (в %) |  |

Существуют два способа получения изопропилового спирта способ сернокислотной гидратации пропилена и способ прямой гидратации его с участием катализатора. Синтез изопропилового спирта методом прямой гидратации пропилена еще не получил промышленного применения в отличие от сернокислотного. Весь изопропиловый спирт как в СССР, так и в США вырабатывается сернокислотной гидратацией пропилена. Процесс осуществляется в две стадии аналогично процессу получения этилового спирта. [c.202]

Ацетон можно также получить в качестве побочного продукта в процессах окисления изопропилового спирта при производстве перекиси водорода для синтеза глицерина и при восстановлении акролеина в аллиловый спирт. Оба эти метода внедрены в химической промышленности США. Они могут развиваться при организации производства синтетического глицерина бесхлорным методом. [c.224]

Получение ацетона из изопропилового спирта при одновременном производстве перекиси водорода или аллилового спирта должно рассматриваться как вынужденное при изготовлении синтетического глицерина бесхлорным методом, поэтому производство ацетона этими методами будет развиваться главным образом при расширении производства синтетического глицерина. [c.225]

В 1965 г. удельный вес ацетона, получаемого этим методом, составит около 85%, а ацетона из изопропилового спирта — только 10% от общего объема производства. [c.225]

Сибирскими исследователями было предложено использовать для водно-спиртовой экстракции древесной зелени хвойных изопропиловый спирт [3]. При этом было установлено, что наибольшее количество [c.126]

В настоящее время на нефтехимических и нефтеперерабатывающих предприятиях имеется значительно количество побочных продуктов, которые не находят квалифицированного применения. К таким побочным продуктам можно отнести полимерную фракцию производства изопропилового спирта, смолу пиролиза, ацетофеноновую фракцию, [c.341]

Работа на. аппарате Термокопир требует соблюдения следующих правил ухода за ним не реже одного раза в неделю промывать ленту аппарата изопропиловым спиртом, для чего ее нужно снять с аппарата раз в месяц промывать рефлектор и инфракрасную лампу спиртом следить за смазкой редуктора в соответствии с паспортом на электродвигатель РД-09. [c.321]

Характеристика работ. Ведение процесса абсорбции в производствах этилового и изопропилового спирта, слабой азотной и фумаровой кислот, капролактама и других продуктов с одновременным осуществлением руководства работой аппаратчиков, занятых абсорбцией, гидролизом, выпариванием, отгонкой и другими смежными процессами с целью обеспечения ритмичной и синхронной работы отделения абсорбции. [c.7]

Так, в Дзержинском химическом узле постоянно усиливаются кооперированные связи между предприятиями по поставке хлора, каустической соды, соляной кислоты, фенола, ацетона, изопропилового спирта и ряду других продуктов. Внедряются более прогрессивные методы производства в Дзержинском производственном объединении Капролактам вместо ртутного метода получения хлора и каустической соды будет введен более эффективный мембранный, предусматривается расширение производства винилхлорида за счет утилизации свободных ресурсов хлора, которые возрастут в результате реконструкции производства каустической соды и закрытия ряда хлорпотребляющих производств. С переводом объединения на собственное снабжение рассолом с Белбажского месторождения каменной соли улучшится обеспечение узла сырьем. Одновременно предусматривается закрытие морально и физически устаревших про- [c.47]

Благодаря своим свойствам пропилен получил широкое применение в производстве таких важных продуктов, как изопропилбензол (из которого далее может быть получен ацетон и фенол или а-метилстирол), изопропиловый спирт, хлористый аллил (далее глицерин), тетрамер пропилена, используемый для производства синтетических моющих веществ, и т. д. В последнее время форсируется разработка нового, весьма важного направления химического использования пропилена — получение нитрила акриловой кислоты. В ближайшей перспективе крупные количества пропилена будут расходоваться как для производства его полимера, так и сополимеров этилена с пропиленом. Важнейшие направления использования пропилена показаны на рис. 4. [c.123]

Среди основных областей химического применения пропилена в США важнейшей является производство изопропило-вого спирта, что видно из данных табл. 39. В настоящее время больше половины всего пропилена, расходуемого в химической промышленности США, используется для гидратации с целью получения изопропилового спирта, который затем дегидрируется до ацетона. В 1958 г. на производство изопропилового спирта было израсходовано свыше 400 тыс. т пропилена. [c.125]

В СССР в настоящее время основные количества пропилена расходуются в производстве изопропилового спирта и ку-мола с последующей переработкой последнего в фенол и ацетон. Определенные количества изопропилбензола (кумола) перерабатываются в метилетирол. В текущем семилетии появятся новые важные потребители пропилена, в том числе бутиловые спирты, полипропилен, глицерин и др. [c.125]

Если в 1959 г. 2/з выпускаемого пропилена использовано для получения ацетона (кумольным методом), а /з — для производства изопропилового спирта, то к концу семилетия на долю этих потребителей будет приходиться лишь около 40% (в том числе на синтез ацетона 31%), а 60% —на производ- [c.125]

Основным потребителем изопропилового- спирта в США является производство ацетона. Однако в связи с ростом производства фенола из кумола, при котором одновременно получается ацетон, использование изопропилового спирта для изготовления ацетона сокращается. В 1958 г. около 85% всего ацетона, производимого в США, получали дегидрированием изопропилового спирта. Предполагалось, что в 1960 г. [c.200]

Увеличение производства ацетона через изопропиловый спирт в настоящее время нецелесообразно, так как ацетон более экономично производить кумольным методом совместно с фенолом и изучаемым сейчас методом прямого окисления пропилена. [c.201]

В качестве исходного сырья для производства изопропилового спирта используется пропан-пропиленовая фракция, -выделенная из газов переработки нефти, полученных любым методом. Расход пропилена (в пересчете на 100-тфоцентный пропилен) на 1 т изопропилового спирта, по проектным данным, составляет 0,84 т. В настоящее время более половины всего пропилена, расходуемого в химической промышленности США (в 1958 г. около 450 тыс. т), потребляется в производстве изопропилового спирта. Стоимость пропилена и серной кислоты составляет основную часть (65—75%) себестоимости изопропилового спирта. Новые мощности по производству изопропиловюго спирта в текущем семилетии в основном ориентируются на те же. заводы, на которых производится этиловый спирт методом сернокислотной гидратации, что обеспечивает большой экономический эффект благодаря кооперированию сернокислотного хозяйства и возможности использования серной кислоты от производства этилового спирта с упариванием ее только до 80%. [c.202]

В настоящее время заводы, вырабатывающие фенол и ацетон кумольным методом, из общей стоимости этих продуктов списывают стоимость ацетона либо по оптовой цене, либо по себестоимости ацетона, получаемого из изопропилового спирта. Такой метод калькулирования. мог быть оправдан в начальном периоде организации кумольного производства, когда себестоимость обоих продуктов при совместном получении была близка к их себестоимости при раздельном производстве. Теперь же из-за резкого удешевления производства в результате такой методики калькулирования себестоимость фенола оказывается заниженной, а ацетона завышенной. Этот вывод можно подкрепить отчетными данными одного из заводов за 1958 и 1959 гг., которые приведены в табл. 77. [c.213]

Правильнее считать, что преимущества комплексного производства относятся ко всем получаемым в этом производстве продуктам. При этом всякое уменьшение затрат на комплексное производство должно приводить к снижению себестоимости всех одновременно получаемых продуктов. В этом случае достаточно установить определенное соотношение между уровнями себестоимости одновременно получаемых продуктов комплексного производства и по этому соотношению распределять затраты. Описанный метод можно назвать методом стоимостного распределения или распределения пропорционально себестоимости раздельного производства, так как для установления такого соотношения следует исходить из перспективной себестоимости раздельного получения тех же продуктов. При таком распределении затрат получаемая себестоимость продуктов будет наиболее близка к их истинной стоимости и более обоснованно может служить базой для установления цен на продукцию. Перспективная проектная себестоимость раздельного получения фенола может определяться проектом его производства сульфурационным методом с полной реализацией кристаллического сульфита натрия, а для ацетона — проектом экономичного производства ацетона из изопропилового спирта. Соотношение себестоимости фенола и ацетона по этим проектным показателям будет примерно равным 1,36 1. [c.215]

Одновременно с фенолом в кумольном производстве получают большое количество дешевого ацетона, на долю которого приходятся меньшие капитальные и эксплуатационные затраты, чем при раздельном его производстве через изопропиловый спирт. При этом, как показывают расчеты, об избытке ацетона, получаемого совместно с фенолом, не может быть и речи. В этих расчетах потребность народного хозяйства в ацетоне определена исходя из наиболее эффективного его использования по сравнению с использованием других полупродуктов. Ацетон получает все более широкое распространение, в том числе в синтезе диацетонового спирта, окиси метилизопропил-кетона, метилизобутилкетона и др. [c.217]

Синтетический ацетон можно получить одним из следующих основных методов окислением изопропилбензола с последующим разложением гидроперекиси на фенол и ацетон дегидрированием или окислением изопропилового спирта и окислением пропана. [c.223]

Из перечисленных методов синтеза ацетона наиболее широкое промышленное применение получили лишь методы синтеза из изопропилового спирта и изопропилбензола. Практический интерес представляет метод производства ацетона окислением пропана, являющегося доступным и дешевым сырьем. Однако в результате окисления пропана кислородом или воздухом без участия катализаторов или в присутствии их выделяется смесь кислородсодержащих продуктов, имеющая в своем составе небольшое количество ацетона (даже при окислении под давлением количество ацетона не превышает 7%), разделение которых относительно сложно и требует сравнительно больших капитальных и эксплуатационных затрат. В последний период в печати появилось сообщение о новом методе синтеза ацетона прямым окислением пропилена в водных растворах хлористого палладия и хлорных солей меди и железа, что с экономической точки зрения, как будет показано ниже, представляет большой практический интерес. [c.224]

Рост производства синтетического ацетона будет достигнут в основном за счет кумольного метода производства фенола. Однако ацетон, который будет получаться в процессе производства фенола кумольным методом, не обеспечит полного покрытия потребности, и недостающее количество ацетона в этом случае будет вырабатываться из изопропилового спирта, а затем, по мере промышленного освоения, окислением пропилена. [c.225]

Изучение показывает, что производство ацетона окислением изопропилового спирта по технико-экономическим показателям уступает кумольному методу. Для определения экономической эффективности кумольного метода большое значение имеет методика расчета технико-экономических показателей получаемых одновременно фенола и ацетона (соответственно 1 т и 0,637 т), которая излагалась выше (см. Фенол ). В соответствии с данными, рассчитанными по этой методике, себестоимость ацетона, полученного кумольным методом, на 35—40% ниже себестоимости ацетона, полученного из изопропилового спирта. По проектным расчетам, [c.225]

В США основное количество ацетона (около 80—85%) получают дегидрированием изопропилового спирта. Ферментативным методом производится лишь около 3—5% от общей выработки ацетона. Остальные количества приходятся на долю процессов, в которых ацетон получается в виде побочного продукта, в том числе кумольным методом. В 1958 г. кумоль- [c.226]

Развитие производства дешевого ацетона способствовало его применению взамен уксусной кислоты для получения ке-тена с последующей его переработкой в уксусный ангидрид. Технологический процесс получения уксусного ангидрида из ацетона, полученного, например, кумольным методом или окислением изопропилового спирта, через кетен, включая производство кетена пиролизом ацетона, характеризуется все же более высокими эксплуатационными затратами по сравнению с производством, основанным на дегидратации уксусной кислоты. Выход уксусного ангидрида на затраченный ацетон составляет не более 75—80%. [c.246]

Образующийся после гидратации спирт-сырец, содержащий ок. 25% этилового спирта, направляется на ректификацию для получения 98% спирта. Отработанная 40%-ная серная кислота после упарки до 72% может быть направлена на произ-во изопропилового спирта на суперфосфатный з-д для произ-ва суперфосфата на дальнейшую упарку до 90—94% с последующим до-укреплением олеумом до 97—98% и обратно в процесс гидратации этилена. [c.28]

Смотреть страницы где упоминается термин Изопропиловый спирт

: [c.175] [c.158] [c.70] [c.183] [c.48] [c.201] [c.202] [c.111] [c.200] [c.201] [c.214] [c.225] [c.227] [c.316] [c.27] [c.217] [c.127]Смотреть главы в:

Экономика промышленности синтетических материалов -> Изопропиловый спирт