Работ по исследованию распыления жидкости, вытекающей из кольцевого сопла струйных форсунок, практически нет. При малом среднем диаметре кольцевого канала и небольшой ширине его можно ожидать, что основные процессы будут аналогичны протекающим при распыливании жидкостей центробежными форсунками. [c.75]

МОНОДИСПЕРСНОЕ РАСПЫЛИВАНИЕ ЖИДКОСТЕЙ [c.155]

Получить монодисперсный поток капель пытались многие исследователи, работающие в области распыливания жидкостей. Выявлены режимы работы дисковых рабочих элементов и струй- [c.155]

Обработка опытных данных по распыливанию жидкостей пневматической форсункой типа форсунки Шухова [91] показала, что распределение капель по сечению может быть представлено прямой линией (рис. 7.6, а [c.165]

При распыливании жидкости форсунками с внешним взаимодействием потоков коэффициент для однотипных форсунок (струйных или пленочных) принят неизменным. Если для струйных форсунок его принять равным , то для других схем форсунок он будет равен произведению = (где — относительный коэффициент). [c.166]

Для распыливания жидкостей при обезвоживании и сушке суспензий, пульп и растворов, содержащих твердые фракции, представляет интерес форсунка с закручиванием жидкости и воздуха (рис. 7.10, а). Надежная работа ее достигается тем, что форсунка снабжена расположенным соосно с камерой закручивания жидкости и охватывающим ее распределительным стаканом с заостренными кромками, внутренний диаметр которого равен диаметру конусообразной насадки. В этой форсунке жидкость выходит из камеры закручивания в виде полого конуса с углом раскрытия 100—170°, распространяется в полости распределительного стакана, касаясь его стенок, меняет направление и стекает с острых кромок, падая на основание струи воздуха, вытекающей из кольцевой щели. [c.170]

Окончательно факел жидкости формируется воздухом, подаваемым через кольцевую щель, образованную конусом и дефлектором. Этот воздух не только обеспечивает дополнительное распыливание жидкости, но и предотвращает попадание ее на дефлектор, т. е. в случае агрессивной жидкости предотвращает [c.173]

Дисперсные характеристики. Чтобы охарактеризовать качество распыливания жидкости акустическими форсунками, рассмотрим зависимость медианного диаметра капли от отношения расхода воздуха, затрачиваемого на распыливание, к расходу жидкости, пропускаемой через форсунку. На графике (рис. 8.12) нанесены приведенные в литературе данные измерений дисперсности распыливания жидкостей акустическими форсунками в зависимости от их конструктивных схем и полученные в работе [47] данные для исследованных схем форсунок. Как видно, большая часть точек укладывается в полосу, для которой разброс по медианному диаметру составляет 200—250%1 [c.190]

Форсунки с динамическими сиренами. Такие форсунки не имеют системы, вырабатывающей акустические колебания. Принцип действия их основан на механическом прерывании потока газа (рис. 8.20,6). Газ под давлением поступает из канала в ротор турбины и сообщает ему вращательное движение. Затем газ направляется в полости, образованные лопатками колеса, откуда через отверстия проходит в зону распыливания жидкости. Отверстия периодически перекрываются секциями вращающегося колеса, в результате происходит прерывание потока [c.198]

СПЕЦИАЛЬНЫЕ И ПЕРСПЕКТИВНЫЕ СПОСОБЫ РАСПЫЛИВАНИЯ ЖИДКОСТЕЙ [c.200]

Конструктивные схемы. Форсунки с искусственной электризацией распыливаемой жидкости можно условно разделить на три основные группы для распыливания жидкостей (в том числе и вязких), для нанесения покрытий и для распыливания порошков. [c.213]

На рис. 9.6, б показана схема форсунки, в которой для достижения высокой дисперсности при большой производительности к электроду, связанному с отражателем, присоединен магнитный вибратор. При распыливании жидкость выходит через кольцевую щель в виде пленки и попадает на соединенный с электродом конический отражатель. Вследствие вибрации отражателя (частоту колебаний которого можно регулировать изменением частоты подаваемого в магнитный вибратор электрического тока) пленка распадается на заряженные капли распыленной. жидкости, которые затем диспергируются на более мелкие частицы. [c.213]

Гидравлическое распыливание жидкости [c.249]

Распыливание жидкостей ультразвуковое 12 . электрогидравлическое 12, 13 электростатическое 11, 12 Распыливание с предварительным [c.252]

Дробление жидкости на капли не является самоцелью, оно обеспечивает высокоразвитую поверхность контакта взаимодействующих фаз. Поэтому процесс распыливания необходимо рассматривать в единстве и взаимосвязи со всеми явлениями, протекающими в аппарате. [c.5]

Следует отметить, что распад жидкости зависит от режима ее истечения. При малой относительной скорости жидкости и окружающего газа после распылителя образуется сплошная струя или пленка. При увеличении скорости струя начинает распадаться на отдельные капли, а длина сплошного участка сокращается. При дальнейшем увеличении скорости дробление происходит в непосредственной близости от распыливающего устройства. Этот режим и принято считать распыливанием. [c.7]

Подводимая к распылителю энергия Е расходуется на преодоление сил поверхностного натяжения при распаде струи (пленки) жидкости на капли — энергия распыливания р на сообщение жидкости поступательного движения — гидравлическая энергия ЕГ на преодоление сил трения в распылителе и диссипацию энергии в потоке — энергия потерь Еп- [c.10]

Таким образом, Е = Ер-+-Ег- -Еп. Отношение Ep/E = ir f называют к. п. д. распыливания. Он отражает долю энергии, пошедшей на образование новой поверхности (капель), и зависит главным образом, от способа распыливания и физически свойств жидкости (обычно т)р не превышает сотых долей процента). Отношение Ег/Е = т[г — гидравлический к. п. д. Он характеризует потери энергии в распылителе (т.к. Еп Е—Ег) и зависит от его конструкции, качества изготовления и режима течения жидкости. [c.10]

Гидравлическое распыливание — Самое экономичное по потреблению энергии (2—4 кВт на диспергирование 1 т жидкости), однако создаваемый при этом распыл — довольно грубый и неоднородный, затруднены регулирование расхода при задан- [c.10]

Механическое распыливание. При этом способе жидкость получает энергию вследствие трения о быстровращающийся рабочий элемент. Приобретая вместе с рабочим элементом вращательное движение, она под действием центробежных сил срывается с распылителя (в виде пленок или струй) и дробится на капли. - [c.11]

К достоинствам этого способа следует отнести возможность распыливания высоковязких и загрязненных жидкостей и регулирования производительности распылителя без существенного изменения дисперсности. Недостатками является то, что вращающиеся распылители дороги, сложны в изготовлении и эксплуатации, энергоемки (15 кВт на диспергирование 1 т жидкости) и, кроме того, обладают вентиляционным эффектом. Механическое распыливание используют главным образом для дробления вязких жидкостей и суспензий. [c.11]

Пневматическое распыливание. При таком способе диспергирования энергия подводится к жидкости главным образом в результате динамического взаимодействия ее с высокоскоростным потоком газа (распиливающего агента). Благодаря большой относительной скорости потоков в распылителе или за его пределами жидкость сначала расслаивается на отдельные нити, которые затем распадаются на капли. [c.11]

К достоинствам пневматического способа относятся небольшая (в то время как при гидравлическом способе она существенна) зависимость качества распыливания от расхода жидкости, надежность в эксплуатации, возможность распыливания высоковязких жидкостей. Недостатками являются повышенный расход энергии на распыливание (50—60 кВт на 1 т жидкости), необходимость в распыливающем агенте и в оборудовании для его подачи. [c.11]

Акустическое распыливание во многом схоже с пневматическим. Жидкость получает энергию при взаимодействии с потоком газа. Однако при этом, в отличие от пневматического распыливания, газу сообщаются колебания ультразвуковой частоты, что при прочих равных условиях обеспечивает более тонкое и однородное дробление. [c.11]

Электростатическое распыливание. По этому способу жидкости еще до ее истечения или в момент истечения сообщают электростатический заряд. Под действием кулоновских сил струя (пленка) жидкости распадается на капли таких размеров, при которых силы взаимного отталкивания капель уравновешиваются силами поверхностного натяжения. [c.11]

Электрогидравлическое распыливание. По этому способу потоку жидкости сообщается дополнительная энергия за счет высоковольтного электрического разряда (пробоя жидкости) в полости распылителя. В образующемся плазменном шнуре наблюдается скачок температуры до нескольких тысяч градусов и скачок давления до нескольких тысяч атмосфер. Происходит выброс высокоскоростного потока капель, которые догоняют и дополнительно дробят частицы, покинувшие распылитель в период между импульсами. Кроме того, сопровождающие разряд [c.12]

Механизм дробления жидкости, покинувшей распылитель, зависит главным образом от формы вытекающей струи и соотношения скоростей струи и окружающего газа, которые в свою очередь определяются способом распыливания, классом и конструкцией распиливающего устройства. [c.13]

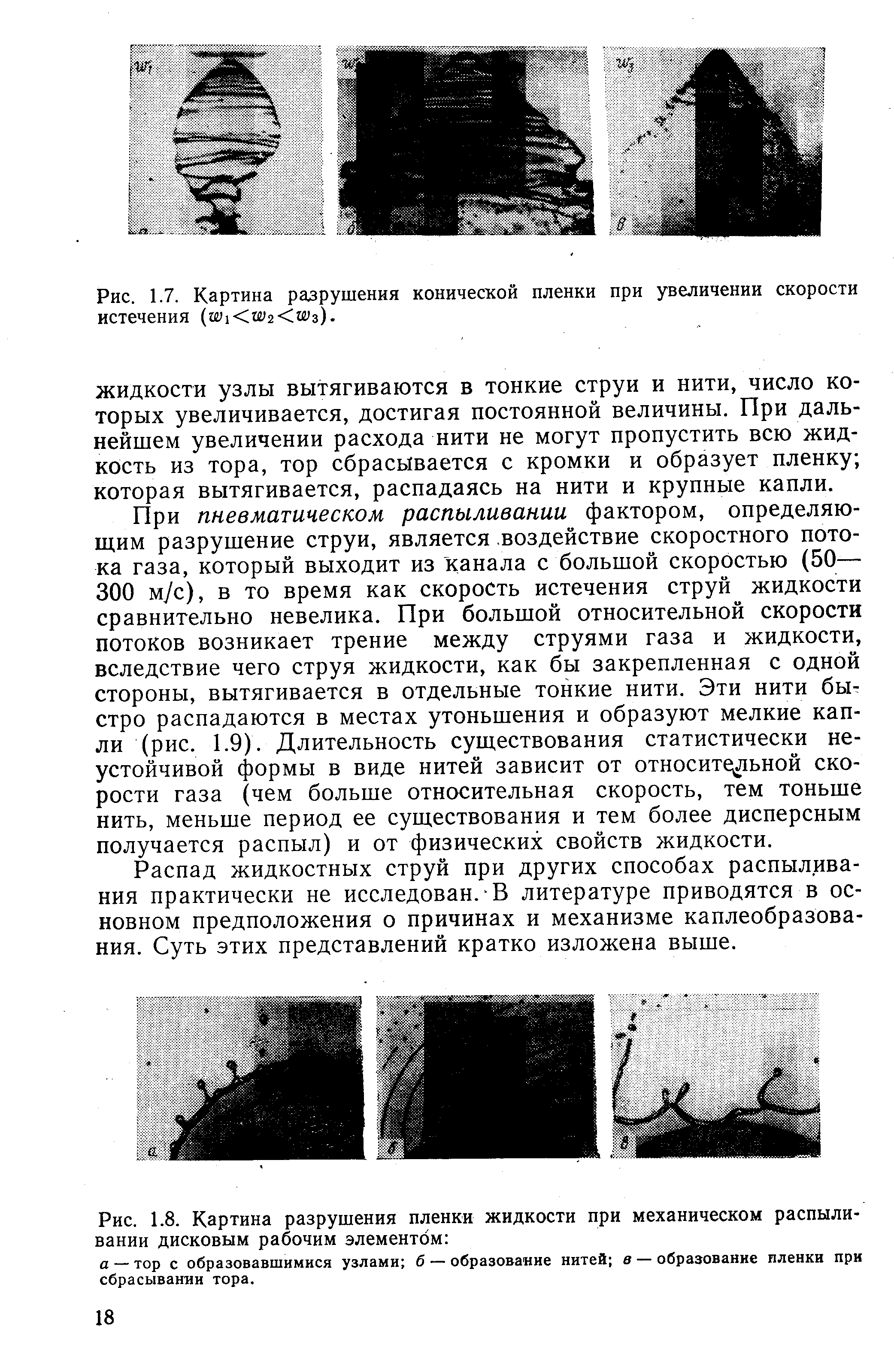

| Рис. 1.8. Картина разрушения пленки жидкости при механическом распыливании дисковым рабочим элементом |  |

Для практических целей интересны толщина пленки и средняя скорость течения жидкости в ней на внешней кромке отражателя, которые определяют дисперсность распыливания и гидродинамику факела. В зависимости от размеров сопла, скорости истечения струи и размеров отражателя кромка последнего может оказаться в любой из указанных зон вязкого течения. [c.78]

Теория и практика распыливания жидкостей постоянно развиваются. Возникают новые вопросы,, появляются новые способы распыливания, новые конструкции распыливающих устройств, оригинальные тешто-массообменные аппараты. Поэтому в монографии рассмотрены перспективные направления развития техники распыливания жидкостей. [c.6]

При подаче жидкости по наружному кольцу, а распыливающего агента —по центральному каналу (рис. 7.7, точки 2), а также при распиливании жидкой пленки, образованной тангенциальным завихрителем, под действием воздуха как снаружи (рис. 7.7, точка 5), так и с обеих сторон (рис. 7.7, точки 4) значения коэффициентов А и п не изменились (при 1=2,5). /7 ЙКИМ обРазом использование критериальной зависимости (7.16) позволяет обобщить опытные данные по распыливанию жидкостей пневматическими форсунками различных конструкции с наружным взаимодействием потоков, и сложная многомерная связь качества распыливания со многими параметрами приводит, как отмечается в работе [14], к аналитической зависимости двух безразмерных критериев. Параметры, входящие в эти критерии, в процессе экспериментальных исследований изменялись в широких диапазонах диаметр жидкостного сопла— 0,5—6,75 мм сечение для прохода распыливающего агента — 2,9—44 мм2 расход жидкости — 25—586 кг/ч удельный расход распыливающего агента — 0,05 -3,14 кг/кг скорость распылива-м пГ° агента —43—310 м/с, плотность жидкости - 745-1120 кг/м3 кинематическая вязкость жидкости — 3,7—6,5 м2/с. [c.167]

В двух других конструктивных схемах (рис. 7.11,3, д) сжатый воздух, поступающий для распыливания жидкости, распределяется на первичный и вторичный в соотношении примерно 3 1, и струя жидкости омывается этим потоком. Двойной обдув улучшает тонкость распыла1, так как при этом-усиливается возмущающее воздействие воздуха на пленку и она распадается на очень мелкие частицы. В конструкции форсунки, показанной на рис. 7.11, г, вязкая жидкость поступает по центральному каналу и переходит в кольцевой зазор, образованный многозаход-ным щнеком с профилированной гайкой, установленными в средней части цилиндрической трубы. На конце цилиндрической трубы размещены конус и дефлектор, образуя кольцевой зазор. Воздух поступает в форсунку по центральному каналу, а далее часть его (первичный воздух) проходит по шнеку. Вращающийся поток воздуха, выходя из сопла, увлекает за собой вязкую жидкость, предварительно ее распыливая. Дополнительное дробление осуществляется вторичным потоком воздуха, поступающим через окно и центральную трубу. [c.173]

Экспериментально установлено, что капиллярно-волновой гипотезой вполне удовлетворительно можно объяснить закономерности распыливания слоя жидкости ультразвуковыми колебаниями в диапазоне частот 13—3000 кГц. В области ультразвуковых колебаний частотой выше 3000 кГц процесс распыливания жидкости обусловлен наряду с капиллярно-волновыми эффектами еще и кавитацией. Расчеты [152] показали, что амплитуда ударной волны, возникающей при схлопывании кавитаци-онного пузырька и распространяющейся в слое жидкости при частоте накладываемых колебаний 2 МГц, вызывает такое вертикальное смещение, которое может возбудить на поверхности жидкости стоячие капиллярные волны конечной амплитуды и вызвать образование капель. При уменьшении частоты колебаний амплитуда ударной волны уменьшается. Поскольку частоты накладываемых колебаний в форсунках с акустическими излучателями не превосходят нескольких сотен килогерц, по-видимому, капиллярно-волновая гипотеза в данном случае наиболее приемлема. [c.176]

Кроме перечисленных факторов на качество распыливания-жидкости акустическими форсунками влияют диаметр и число-отверстий для подачи жидкости в зону распыливания. Так, при изменении производительности форсунки от 42 до 660 кг/ч и диаметра отверстий для подачи жидкости от 0,8 до 2,1 мм средний размер капель увеличивается от 65 до 160 мкм. При неизменных отношениях GJGX, несмотря на увеличение диаметра отверстий, рост среднего диаметра капель не наблюдался, а увеличение числа отверстий вело к росту dM, что, по-видимому, является результатом торможения воздушного потока и, следовательно,. уменьшения кинетической энергии струи. Вероятно, для повы- [c.191]

Повышение экономичности распиливания. В установках небольшой производительности затраты энергии на распыливание жидкости незначительны и составляют несколько процентов от общих затрат. В многотоннажных производствах, когда диспергированию подвергаются сотни и даже тысячи кубометров жидкости в час, например в градирнях, расходы электроэнергии со- ставляют тысячи квт-ч. В этих случаях повышение экономично- [c.200]

Приступая к написанию монографии Основы техники распы-ливания жидкостей , авторы отдавали себе отчет в том, что в последние годы появилось довольно большое количество литературы по р-аспыливанию жидкостей. Достаточно широко обобщены способы распыливания и распыливающие устройства в.книге авторов Распылители жидкостей (М., Химия, 1979 г.). [c.5]

Пульсационное распыливание. Отличительная особенность данного способа—- наложение пульсаций давления или расхода (чаще —и того, и другого) на поток распыливаемой жидкости. Возникающие при этом дополнительные колебания жидкостной пленки (или струи) способствуют. увеличению поверхностной энергии, быстрой потере устойчивости потока и, как следствие, более тонкому диспергированию. [c.12]

Распыливание с предварительным газонасыщением. По этому способу жидкость перед подачей в распылитель или непосредственно в самом распылителе насыщают газом. Распределенный в жидкости в виде пузырьков газ сжимается до ее давления и частично растворяется. При этом возрастает и поверхностная энергия потока. Возрастание энергии, а также быстрое расширение пузырьков и десорбция газа при истечении жидкости из распылителя приводят к ее распаду на более мелкие, чем в условиях обычного гидравлического распыливания, капли. [c.12]

Существует несколько точек зрения на причины, вызывающие распад жидкости при распыливании капиллярные силы, турбулентные пульсации, кавитация, внешние инерционные силы. Очевидно, какой-либо идной из этих причин нельзя объяснить процесс дробления при всех возможных и многообразных условиях на определенных стадия дробления решающей может стать любая из них. Так, капиллярные силы особенно заметное воздействие оказывают на распад тонких, движущихся с малыми скоростями струй роль внешних инерционных сил становится существенной при высоких скоростях истечения. [c.13]

При пневматическом распыливании фактором, определяющим разрушение струи, является. воздействие скоростного потока газа, который выходит из канала с большой скоростью (50— 300 м/с), в то время как скорость истечения струй жидкости сравнительно невелика. При большой относительной скорости потоков возникает трение между струями газа и жидкости, вследствие чего струя жидкости, как бы закрепленная с одной стороны, вытягивается в отдельные тонкие нити. Эти нити быстро распадаются в местах утоньшения и образуют мелкие капли (рис. 1.9). Длительность существования статистически неустойчивой формы в виде нитей зависит от относительной скорости газа (чем больше относительная скорость, тем тоньше нить, меньше период ее существования и тем более дисперсным получается распыл) и от физических свойств жидкости. [c.18]