ПОИСК

Это наилучшее средство для поиска информации на сайте

ФОРМЫ И МЕТОДЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА Характеристика типов организации производства

из "Организация производства изд 2 "

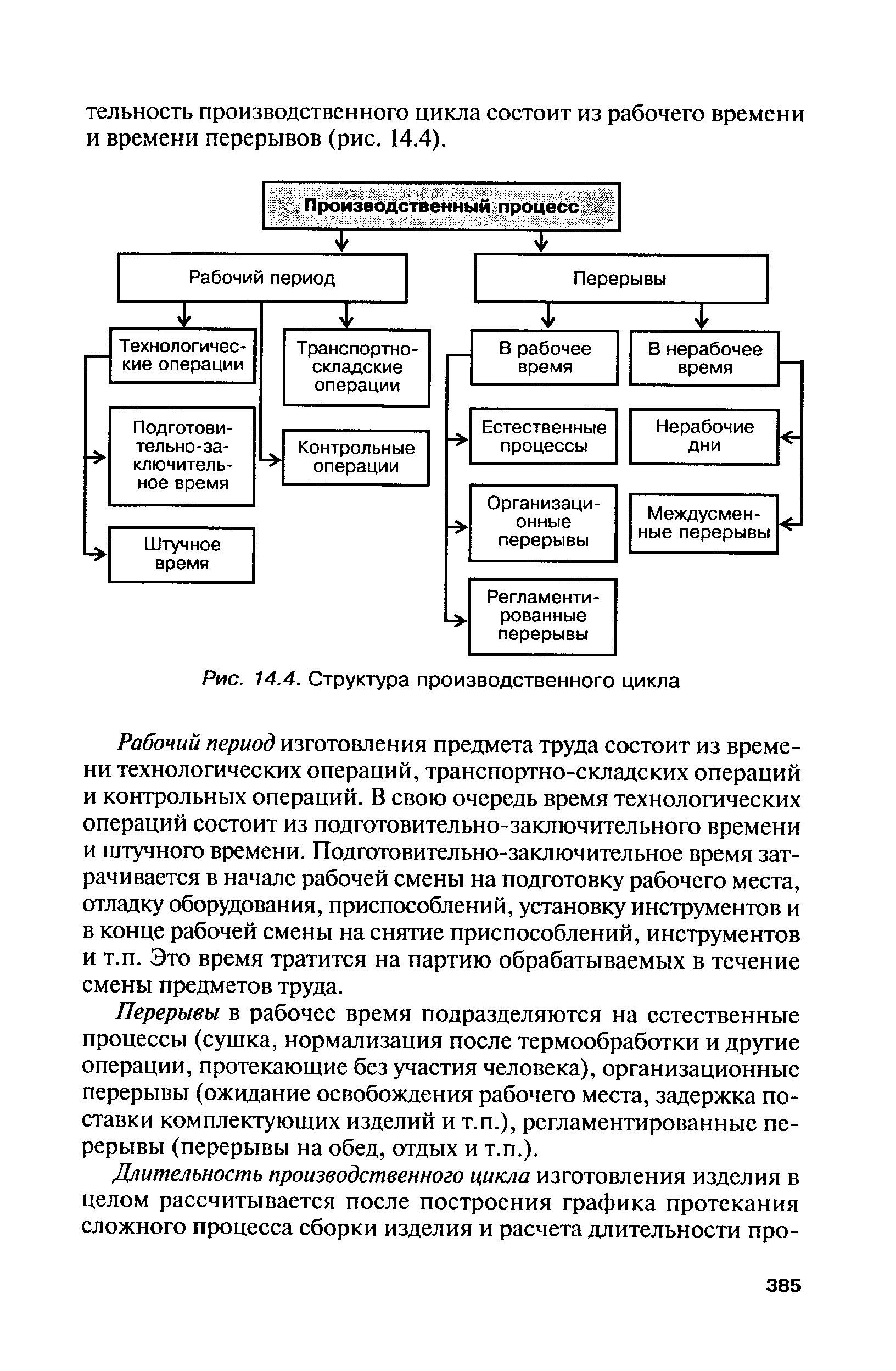

Рабочий период изготовления предмета труда состоит из времени технологических операций, транспортно-складских операций и контрольных операций. В свою очередь время технологических операций состоит из подготовительно-заключительного времени и штучного времени. Подготовительно-заключительное время затрачивается в начале рабочей смены на подготовку рабочего места, отладку оборудования, приспособлений, установку инструментов и в конце рабочей смены на снятие приспособлений, инструментов и т.п. Это время тратится на партию обрабатываемых в течение смены предметов труда. [c.385]Перерывы в рабочее время подразделяются на естественные процессы (сушка, нормализация после термообработки и другие операции, протекающие без участия человека), организационные перерывы (ожидание освобождения рабочего места, задержка поставки комплектующих изделий и т.п.), регламентированные перерывы (перерывы на обед, отдых и т.п.). [c.385]

Пропускная способность (мощность) М технологической цепочки составила 6 деталей в смену. Причем 3-е рабочее место является узким местом. Мощность 2-го рабочего места используется на 6 х 100% / 15 = 40%, мощность 1-го и 4-го рабочих мест используется на 6 х 100% / 10 = 60%. [c.387]

Приведем пример оценки пропорциональности технологической цепочки по разряду работ (табл. 14.4). [c.388]

Анализ данных таблицы показывает, что на первом рабочем месте разряд рабочего ниже требуемого разряда работ по технологии, значит, велика вероятность брака. На третьем рабочем месте, наоборот, работы третьего разряда выполняет рабочий четвертого, значит, налицо перерасход заработной платы, так как рабочему надо платить по его разряду. А на последнем рабочем месте, чаще самом ответственном, чистовая работа пятого разряда выполняется рабочим третьего разряда. Экономия на заработной плате чревата вероятностью брака. По фактическим данным пропорциональность технологической цепочки по наиболее узкому месту равна 3 х 100/5 = 60%. Значит, необходимо реализовать организационные мероприятия по обеспечению соответствия разрядов работ и рабочих. [c.388]

Прямоточность — принцип рациональной организации процессов, характеризующий оптимальность пути прохождения предмета труда, информации и т.п. Коэффициент прямоточности рекомендуется определять по формуле (14.1). [c.390]

Анализ данных таблицы показывает, что хотя за месяц план перевыполнен на 8%, коллектив работал плохо, 84% плана было сделано в последнюю декаду, имели место штурмовщина и брак в работе. [c.390]

Одним из путей улучшения перечисленных показателей рациональной организации производственных и управленческих процессов является увеличение повторяемости процессов и операций. В свою очередь методом увеличения повторяемости процессов является унификация и типизация разнохарактерных частичных процессов. Преимущества увеличения повторяемости процессов связаны с тем, что конечные результаты в массовом производстве лучше, чем в единичном. [c.390]

Перечисленные принципы рациональной организации процессов являются основным фактором повышения организованности системы менеджмента, которая характеризуется степенью количественной определенности связей (энтропией) между компонентами системы. Для снижения неопределенности необходимо во всех управленческих документах (планах, программах, заданиях, стандартах, положениях, инструкциях и т.д.) четко фиксировать связи органов управления с управляемыми объектами. Связи в системе менеджмента устанавливаются после построения дерева целей до IV уровня, перевода качественных требований в количественные. Для повышения четкости работ по координации рекомендуется применять сетевые методы управления. [c.391]

Постройте графики движения партии деталей и рассчитайте длительность технологического цикла при различных видах движений, если известно, что партия деталей состоит из 5 штук, технологический процесс обработки включает 5 операций /, = 2 t2 = 9 /3 = 5 t4 = 8 /5 = 3. Размер транспортной партии р= шт. Каждая операция выполняется на одном станке. [c.391]

Расчет показан на рис. 14.8. [c.392]

Тип производства — совокупность организационно-технических и экономических характеристик и особенностей сочетания факторов и элементов организации производства, обусловленных номенклатурой, масштабом и регулярностью выпуска продукции. В свою очередь номенклатура и масштаб (программа) выпускаемой продукции определяют уровни концентрации, специализации, кооперирования и комбинирования производства. В зависимости от сочетания перечисленных форм организации производства и его элементов бывают следующие типы производства единичное, серийное (мелкосерийное, среднесерийное, крупносерийное) и массовое производство. Каждый тип производства характеризуется определенной загрузкой рабочих мест, квалификацией рабочих, оснащенностью технологии и т.д. [c.395]

В условиях единичного (индивидуального) производства рабочие места не имеют закрепленных за ними операций и загружаются различными операциями через неопределенные промежутки времени без какого-либо определенного чередования. В серийных процессах рабочие места загружаются несколькими закрепленными за ними операциями, которые выполняются в определенной последовательности. В массовом производстве рабочие места загружены выполнением одной и той же операции над одними и теми же деталями. В табл. 15.1 приведена примерная структура затрат рабочего времени по отдельным типам станков и типам производства [24]. Особенности типов производства показаны в табл. 15.2. [c.395]

Тип производства определяет метод его организации. Различают поточный, партионный и единичный методы организации производства. Факторы, влияющие на выбор метода организации производства 1) номенклатура выпускаемой продукции 2) масштаб (годовая программа) выпускаемой продукции 3) периодичность выпуска 4) трудоемкость продукции 5) характер технологии производства. [c.396]

Примечание. Показатели серийного производства находятся в диапазоне между показателями единичного и массового производства. Например, третий показатель для крупносерийного производства равен 2—10, среднесерийного — 11—20, мелкосерийного — 21—40. [c.397]

Вернуться к основной статье