ПОИСК

Это наилучшее средство для поиска информации на сайте

Выпуск оптимальных серий изделий — основа рациональной организации производственных процессов

из "Совершенствование организации и планирования производственных процессов в серийном машиностроении "

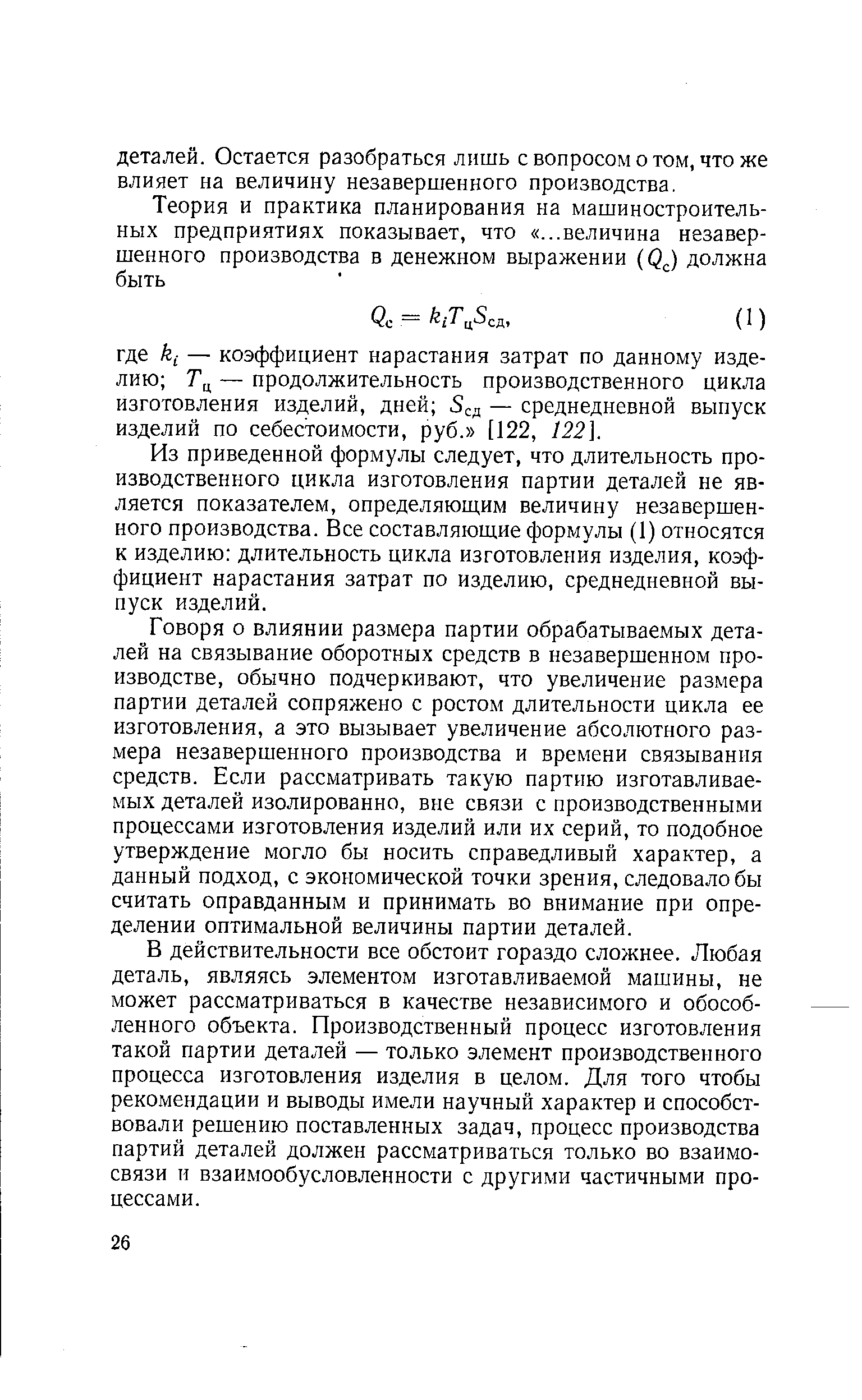

Из приведенной формулы следует, что длительность производственного цикла изготовления партии деталей не является показателем, определяющим величину незавершенного производства. Все составляющие формулы (1) относятся к изделию длительность цикла изготовления изделия, коэффициент нарастания затрат по изделию, среднедневной выпуск изделий. [c.26]Говоря о влиянии размера партии обрабатываемых деталей на связывание оборотных средств в незавершенном производстве, обычно подчеркивают, что увеличение размера партии деталей сопряжено с ростом длительности цикла ее изготовления, а это вызывает увеличение абсолютного размера незавершенного производства и времени связывания средств. Если рассматривать такую партию изготавливаемых деталей изолированно, вне связи с производственными процессами изготовления изделий или их серий, то подобное утверждение могло бы носить справедливый характер, а данный подход, с экономической точки зрения, следовало бы считать оправданным и принимать во внимание при определении оптимальной величины партии деталей. [c.26]

В действительности все обстоит гораздо сложнее. Любая деталь, являясь элементом изготавливаемой машины, не может рассматриваться в качестве независимого и обособленного объекта. Производственный процесс изготовления такой партии деталей — только элемент производственного процесса изготовления изделия в целом. Для того чтобы рекомендации и выводы имели научный характер и способствовали решению поставленных задач, процесс производства партий деталей должен рассматриваться только во взаимосвязи и взаимообусловленности с другими частичными процессами. [c.26]

Далее следует определить, от чего зависит каждая из составляющих структуры связывания оборотных средств, и установить влияние на нее величины партии деталей. В этих целях рассмотрим сетевую модель, которая отражает изготовление серии изделий, состоящей, например, из 8 машин (рис. 4, а). Частичный производственный процесс 4-е отражает время изготовления 8 деталей, которые нужны для сборки машин. Эти детали необходимы в сборочном процессе 4-ю продолжительностью 9 час. Из расчетов сетевой модели видно, что потребление деталей на сборке начнется лишь через 46 час после начала производственного процесса изготовления серии изделий, так как ранние сроки начала производственного процесса g-io определяются именно этим сроком. Производственный процесс изготовления деталей по ранним срокам может быть закончен через 4-°6к = = 16 + 8 = 24 час после начала изготовления изделия, а по поздним срокам — через 4-°бК = 30 + 8 = 38 час. [c.28]

Таким образом, время пролеживания партии деталей от момента окончания ее изготовления до ее потребления на сборке в одном случае равно tnp = 46 — 24 = 22 час, а во втором — /пр = 46 — 38 = 8 час. [c.28]

Общий период, в течение которого будут связаны средства, в первом случае составит 66 — 16 = 50 час, а во втором — 66 — 30 = 36 час. [c.30]

Предположим, что вместо 8 деталей в партии будем изготавливать 2 партии по 4 детали. Это скажется на времени выполнения частичного производственного процесса з-е, которое при параллельном изготовлении партий деталей, самом выгодном с точки зрения сокращения длительности цикла, сократится до 4 час. Внесем эти изменения в сетевую модель, пересчитаем ее параметры (расчеты, как и ранее, выполним на сети). В результате получим сетевую модель с параметрами, отраженными на рис. 4, б. [c.30]

Проведенные исследования показали, что продолжительность пролеживания изменяется в том случае, если начало или окончание частичного производственного процесса при обработке партии деталей будет осуществляться по поздним срокам. Но неизменным во всех случаях остается срок окончания производственного процесса изготовления изделия, именно тот срок, который определяет высвобождение оборотных средств из оборота. [c.30]

На основании выполненных расчетов построены графики связывания средств в незавершенном производстве при а) изготовлении одной партии деталей, состоящей из 8 деталей б) изготовлении двух партий, каждая из которых содержит по 4 детали (рис. 5). Допустим, что материальные и трудовые затраты составляют по 0,5 руб. на каждую деталь. [c.30]

Величина связывания оборотных средств в незавершенном производстве определяется как площадь, ограниченная осями координат, ломаной линией нарастания затрат и прямой, параллельной оси ординат. [c.30]

Начинать обработку второй партии деталей по ранним срокам, т. е. через 16 час после запуска в производство серии изделий, на этом рабочем месте нельзя. В этот период ру5. [c.31]

Остается проверить влияние размера партии деталей на связывание оборотных средств при условии, когда процесс ее изготовления начинается по поздним срокам, а потребление деталей на сборке — по ранним срокам начала сборочных процессов. На основании графиков рис. 5 можно сформулировать необходимые выводы и для этого случая. [c.32]

Исследования показали, что изменения, о которых шла речь, касаются внутренних элементов структуры нарастания и связывания оборотных средств в незавершенном производстве. Они характеризуют различную степень интенсивности потребления оборотных средств в течение производственного цикла изготовления серии изделий. Неизменными во всех случаях остаются такие величины, как себестоимость партии деталей и срок окончания изготовления изделия. При изготовлении партий деталей по поздним срокам начала работ могут создаться условия, при которых оборотные средства вовлекаются в производственный процесс изготовления изделия в различные периоды, но эти условия не определяются размером партии деталей. Таким образом, размер партии оказывает влияние на характер нарастания затрат, проявляющийся в том, что может меняться период времени, в течение которого происходит связывание средств. А это, в свою очередь, определяет степень интенсивности их потребления на интервале длительности производственного цикла обработки партии деталей. Его можно назвать активным периодом. Затем наступает пассивный период связанные в незавершенном производстве оборотные средства пролеживают до момента окончания изготовления изделия, после чего покидают сферу производства. Следовательно, можно говорить о том, что размер партии изготавливаемых деталей не определяет ускорения оборачиваемости оборотных средств и высвобождение их из оборота. Неправильно утверждать, что оборотные средства связываются только на интервале длительности производственного цикла изготовления партии деталей, и на основании этого делать вывод о влиянии размера партии на величину оборотных средств, связанных в незавершенном производстве. [c.33]

Все сказанное относилось к частичным производственным процессам, выполнение которых не определяло длительности производственного цикла изготовления серии изделий. Рассмотрим, что произойдет, если при тех же исходных условиях, о которых шла речь, изменить партионность изготовления деталей по частичному процессу, влияющему на длительность производственного цикла изготовления серии изделий. В качестве такого процесса возьмем работу /2-s-Предположим, что вместо одной партии деталей в 8 штук, как это имеет место в рассчитанных ранее сетевых моделях, изготавливаются две партии по 4 штуки. Параметры сети с учетом этого фактора приведены на рис. 6. [c.33]

Работа двумя параллельно изготавливаемыми партиями по 4 детали в каждой привела к ускорению оборачиваемости оборотных средств, связанных в незавершенном производстве при изготовлении партии деталей. Наряду с этим имеет место и ускорение оборачиваемости оборотных средств, вложенных в незавершенное производство при изготовлении серии изделий в целом. Такой вывод сделан на основании того, что срок изготовления серии, состоящей из 8 изделий, сократился с 66 до 64 час. Следовательно, при прочих равных условиях готовые изделия на 2 час раньше покинут сферу производства и перейдут в сферу обращения. Уменьшение длительности производственного цикла изготовления серии изделий позволит увеличить среднедневной выпуск. Это в свою очередь ускорит оборачиваемость оборотных средств и приведет к высвобождению из оборота определенной части средств, т. е. к более эффективному производственному процессу изготовления изделий. Если обе партии деталей будут изготовлены на одном рабочем месте, то продолжительность времени их обработки останется равной 10 час. Срок окончания изготовления второй партии деталей изменится на величину продолжительности частичного процесса, который предшествует ее обработке. Это приведет к замедлению оборачиваемости оборотных средств в связи с увеличением времени процесса производства 8 изделий. [c.34]

Из общей массы производственных процессов, выполняющихся при изготовлении серии изделий, только 30% оказывают влияние на длительность производственного цикла, поэтому в 70% случаев размер партии не будет влиять на эффективность производства. Когда же такое влияние имеет место, количественная характеристика его воздействия на конечные результаты определяется не размером партии деталей. В приведенном первом расчете длительность производственного цикла изготовления партии деталей сокращена на 5 час. Однако конечный результат — сокращение длительности производственного цикла изготовления изделий — составляет всего 2 час. Следовательно, нельзя вести речь о непосредственном и прямом влиянии длительности производственного цикла изготовления партии деталей на конечный результат. Механизм проявления такого влияния, его количественная сторона, определяется, как это и должно быть, системой взаимосвязей и взаимообусловленностей этого частичного процесса с другими, т. е. здесь имеет место диалектическая зависимость взаимосвязей. Количественная характеристика таких взаимосвязей может быть определена довольно точно и заранее. Но суть проблемы состоит в том, что влияние размера партии деталей, длительности производственного цикла ее изготовления на эффективность выполнения производственного процесса изготовления изделий не имеет пропорциональной зависимости. [c.35]

Повышение эффективности производства на машиностроительных заводах требует воздействия не только на время процесса производства, но и на уровень эффективности использования трудовых ресурсов и производственных фондов. Формула (3) предопределяет время процесса производства оптимальной серии изделий и позволяет решать экономическую проблему повышения интенсивности использования ресурсов и оборудования, применяемых при изготовлении изделий. Оптимальный размер серии может быть принят в качестве одного из основных нормативов оперативного планирования изготовления изделий на заводах с серийным характером производства. Оптимальный размер серии изделий должен быть основой для определения локальных нормативов, используемых в оперативно-календарном планировании частичных процессов размера партий, опережений, длительности производственных циклов выполнения частичных процессов и т. д. [c.37]

Как свидетельствуют данные таблицы, при сокращении длительности производственных циклов частичных процессов на 40% удельный вес рабочего периода повышается почти на 50%. Примерно на эту величину сокращаются циклы выполнения всех частичных процессов, т. е. можно утверждать, что теоретически сокращение длительности производственного цикла изготовления изделий находится в этих же пределах. [c.38]

Таким образом, в решении проблемы повышения эффективности производства важное место принадлежит совершенствованию управления, организации и планирования. Совершенствование, в частности, оперативно-календарного планирования на основе системного подхода к производственному процессу позволяет воздействовать на время процесса производства и на использование материальных и финансовых ресурсов. [c.39]

Вернуться к основной статье