ПОИСК

Это наилучшее средство для поиска информации на сайте

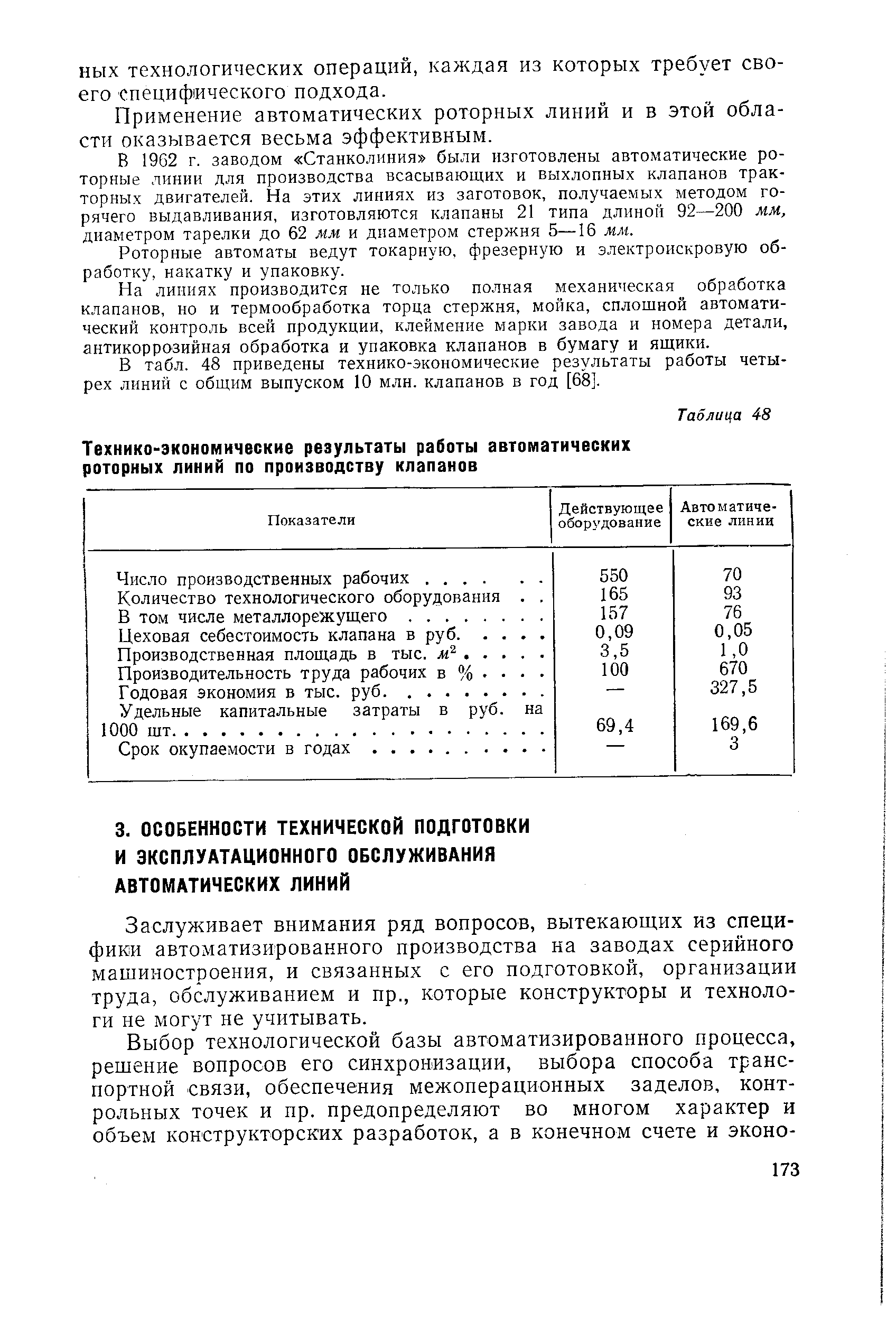

Особенности технической подготовки и эксплуатационного обслуживания автоматических линий

из "Технико-экономические расчёты при проектирование и производстве машин Издание 2 "

Заслуживает внимания ряд вопросов, вытекающих из специфики автоматизированного производства на заводах серийного машиностроения, и связанных с его подготовкой, организации труда, обслуживанием и пр., которые конструкторы и технологи не могут не учитывать. [c.173]В условиях подготовки объекта к автоматизированному производству эти требования особенно жестки. Особое внимание следует обратить на вопросы максимальной и тщательно обоснованной реализации тех преимуществ, которые обеспечивают унификация, блочность и технологичность конструкций. В ряде случаев может оказаться полезным и упрощение конструкции объекта производства, не только радикальное изменение способов изготовления и обработки его отдельных деталей, сборки л сочленения его узлов, но и замена материала. Так, в частности, сортовой прокат, идущий на заготовки деталей, подвергающихся механической обработке, должен быть, как правило, калиброванным — это не только улучшит качество изготовляемых деталей, но и повысит эксплуатационную надежность самой автоматической установки или линии методы получения заготовок должны быть выбраны такими, при которых они получаются по размерам близкими к чертежным размерам деталей. [c.174]

В целях сокращения сроков подготовки и освоения автоматических установок и систем рекомендуется вести их проектирование параллельно с технологической отработкой самого объекта производства. [c.174]

Решая ответственные задачи подготовки автоматизированного производства, конструктор и технолог должны совместно учесть и выбрать оптимальную протяженность линии. Они должны считаться с тем, что большое число связанных в одну цепочку агрегатов повышает опасность ее частых остановок из-за неисправности любого из них, а с другой стороны чрезмерное дробление ее на отдельные участки увеличивает капитальные затраты на установку промежуточных емкостей и удорожает эксплуатацию всей линии. Нужно найти оптимальное решение этой задачи. [c.174]

Практика показывает, что, например, в автоматизированных сборочных цехах наиболее экономичны линии на 12—20 станций за каждой такой линией закрепляется один наладчик. [c.174]

Заключительным этапом подготовки производства является отладка сконструированной машины, связанная с экспериментальной проверкой работы ее узлов, отдельных механизмов и машины в целом. [c.174]

Одним из вопросов, на организационном решении которого особенно отчетливо сказывается специфика автоматизированного производства, является вопрос организации труда. С внедрением автоматизации резко меняется профиль обслуживающих производство рабочих, квалификация и соотношения между численностью неквалифицированного и квалифицированного персонала. При внедрении автоматических линий исчезает одна из характерных специальностей машиностроительного производства — рабочий-станочник ведущей становится специальность наладчика. Соотношение между числом наладчиков и рабочих, занятых на универсальных станках, обычно колеблется в пределах от 1 8 до 1 15 при работе на полуавтоматах оно уже составляет от 1 3 до 1 4, на автоматах от 1 1 до 1 2 а на автоматических линиях доходит до 16 1. [c.175]

В табл. 49 приведены характерные данные об относительном составе рабочих в автоматизированном и неавтоматизированном производстве [89]. [c.175]

Автоматизированное производство предъявляет ряд специфических требований к вспомогательным хозяйствам и в первую очередь к организации ремонта и инструментального снабжения, а также к работе внутризаводского и внутрицехового транспорта. [c.175]

Весьма облегчает и упрощает задачу ремонтного обслуживания использование в автоматических линиях оборудования (например, агрегатных станков) с унифицированными узлами и стандартизованными деталями. [c.176]

Практика ряда заводов показывает, что относительно низкий коэффициент технического использования линий механической обработки в основном объясняется двумя причинами организационными неполадками, на которые приходится до 40% всего времени простоев, и неисправностями инструмента, что связано почти с такой же величиной простоев. Неисправности инструмента требуют его частой смены, что отнимает много времени. Для снижения возникающих при этом потерь времени следует выбирать режущий инструмент с особой тщательностью работать на режимах, обеспечивающих требуемую стойкость инструмента периодически его заменять,. используя специальные приспособления, облегчающие установку на размер и крепление. [c.176]

Установлено [21], что автоматическая линия может безотказно работать в среднем 0,5—3 ч. Отсюда можно сделать вывод, что если на восстановление ее работоспособности каждый раз будет затрачиваться только 10 мин, в течение которых нужно обнаружить неисправность, изъять отказавший элемент, отремонтировать или заменить его, то и при таких условиях окажется, что линия не додаст 8—10% производимой ею продукции. [c.176]

Рекомендуется, проведя расчет времени наладки, определить оптимальную стойкость каждого инструмента, а затем сгруппировать инструменты для их смены применительно к режиму работы цеха. Таким способом устанавливается, какие инструменты следует заменить через 420 мин, какие через 210 мин и т. д. при этом, конечно, неизбежен в отдельных случаях и пересчет скоростей резания. [c.176]

Исключение из этого общего порядка может быть сделано лишь для инструментов (например, мелких сверл), отличающихся особо плохой стойкостью и нуждающихся в более частой смене такая смена (через каждые 15—30 мин) должна вестись в соответствии с фактической стойкостью таких инструментов. [c.176]

В последнее время применяют устройства, автоматически выключающие участки линии, где произошло повреждение. Так, в частности, на Краматорском заводе тяжелого машиностроения была сконструирована автоматическая линия комплексной обработки железнодорожных осей, состоящая из 150 единиц различного оборудования, устанавливаемого в два ряда, каждый длиной 180 м. При выключении поврежденного участка незаконченные изготовлением детали сбрасываются в специальный магазин. [c.177]

К станкам, следующим за выключенным, детали подаются из межоперационного задела, и работа всей линии продолжается в нормальном темпе. Линия работает с тактом 80 сек, давая за год 125 тыс. осей. Ее обслуживают 25 человек в смену. С пуском линии высвободилось 223 рабочих и свыше 100 станков. Производительность труда увеличилась в 6—7 раз, а себестоимость каждой оси снизилась на 20 руб. [c.177]

Вернуться к основной статье