ПОИСК

Это наилучшее средство для поиска информации на сайте

Заготовки из сортового и листового проката

из "Технико-экономические расчёты при проектирование и производстве машин Издание 2 "

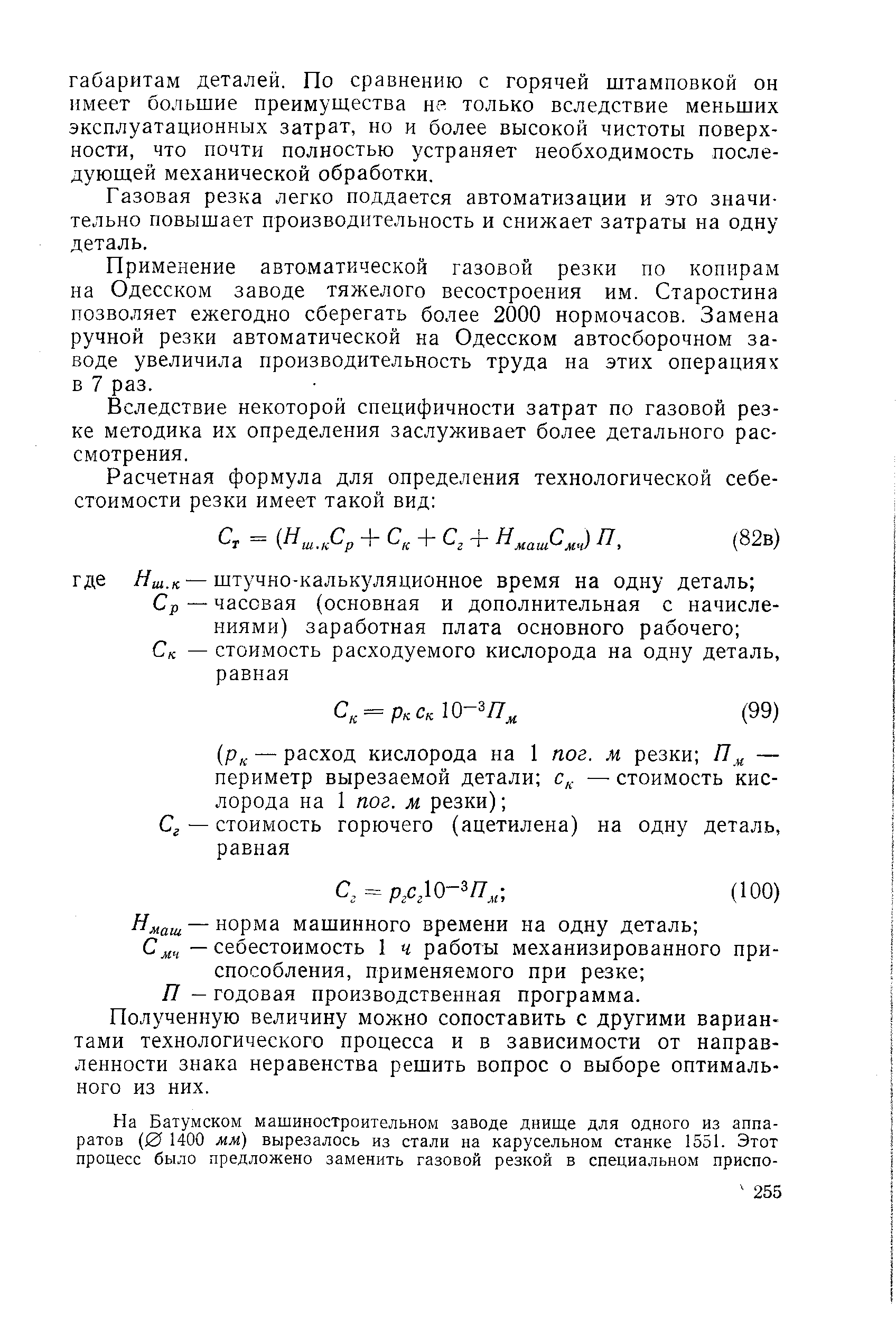

Газовая резка легко поддается автоматизации и это значительно повышает производительность и снижает затраты на одну деталь. [c.255]Вследствие некоторой специфичности затрат по газовой резке методика их определения заслуживает более детального рассмотрения. [c.255]

Таким образом, переход на газовую резку вполне себя оправдал, и годовая экономия, которую завод получил от этого мероприятия, составила 1491 р. 10 к. [c.256]

Холодная штамповка. К весьма прогрессивным способам получения заготовок и готовых деталей из сортового и листового проката относится холодная обработка металлов давлением, применяемая в разнообразных технологических вариантах (листовая штамповка, разные виды вытяжки, холодная высадка, обратное выдавливание и др.) и находящая все более широкое распространение в машиностроении. [c.257]

В табл. 82 приведен ряд интересных сравнительных данных из практики саратовских машиностроительных заводов, показывающих большие преимущества холодной штамповки перед обработкой резанием [8]. [c.258]

В дополнение к этому можно отметить, что переход на холодную штамповку всегда обеспечивает и значительную экономию металла по сравнению с прогрессивными методами горячей штамповки на 30—50% и более, а по сравнению с литьем в землю и обработкой резанием на 60—90%. Например, при изготовлении маслоотражателя отливкой в землю с последующей механической обработкой требовалось 4 кг металла, а при холодной штамповке — в 9 раз меньше. При изготовлении на станке детали крышка люка расход металла составлял почти 5 кг, а при холодной штамповке всего 1,8 кг. [c.259]

Себестоимость штамповки одной заготовки, определенная по этим данным, оказалась равной 0,12 коп., т. е. в 15 раз меньше, чем при газовой резке. [c.259]

В номенклатуре затрат, связанных с холодной штамповкой (как и при горячей штамповке), большую роль играют расходы на проектирование и изготовление технологической оснастки. Высокая стоимость штампов определяет стремление максимально удлинить сроки их службы путем армирования рабочих поверхностей твердыми сплавами. В конструкции штампа стараются предусмотреть возможность одновременного (за один ход пресса) изготовления нескольких деталей и т. д. В большой мере этому может способствовать также стандартизация штам-повой оснастки, особенно на вырубных и гибочных работах, занимающих на машиностроительных заводах до 85% общего объема штамповки. [c.259]

В последние годы на заводах этого типа производства (в частности, на московском заводе САМ) успешно применяется предложенный В. М. Богдановым метод поэлементной штамповки деталей из листового материала с помощью универсальных штампов [17]. В этой оснастке используются сменные пуансоны и матрицы, а также направляющие и упоры, регулируемые и устанавливаемые в нужном положении микрометрическими винтами. Имея комплект (8—10 шт.) универсальных штампов, расположенных по определенному технологическому маршруту, можно изготовить последовательным штампованием отдельных элементов (применяя различные комбинации штампов и меняя их порядок) большое количество разнообразных деталей. [c.260]

Ценное достоинство поэлементного штампования — относительная независимость штампа от конструкции детали. Это позволяет использовать штамп до полного физического износа, тем самым снизить долю затрат на оснастку в себестоимости деталей и сделать рентабельным применение штамповки даже в условиях мелкосерийного производства. [c.260]

Вернуться к основной статье