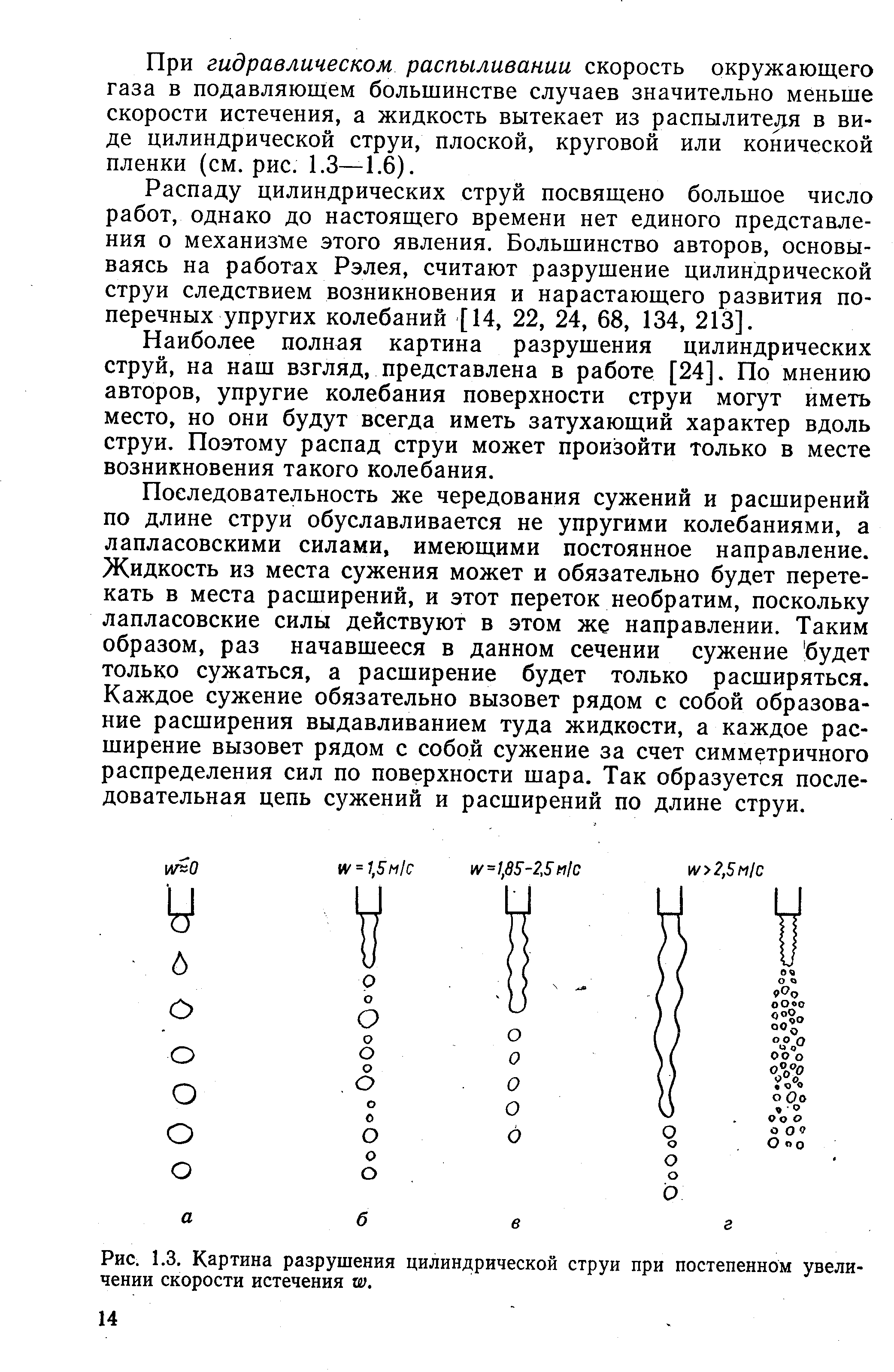

Распаду цилиндрических струй посвящено большое число работ, однако до настоящего времени нет единого представления о механизме этого явления. Большинство авторов, основываясь на работах Рэлея, считают разрушение цилиндрической струи следствием возникновения и нарастающего развития поперечных упругих колебаний [14, 22, 24, 68, 134, 213]. [c.14]

Наиболее полная картина разрушения цилиндрических струй, на наш взгляд, представлена в работе [24]. По мнению авторов, упругие колебания поверхности струи могут иметь место, но они будут всегда иметь затухающий характер вдоль струи. Поэтому распад струи может произойти только в месте возникновения такого колебания. [c.14]

| Рис. 1.3. Картина разрушения цилиндрической струи при постепенном увеличении скорости истечения w. |  |

Большинство теоретических исследований струйных форсунок посвящено распылителям с цилиндрическим соплом. С практической точки зрения представляют интерес два случая распада цилиндрических струй режим образования монодисперсных капель и режим распыливания. Последний изучен достаточно подробно, в то время как образованию монодисперсных капель уделялось очень маж> внимания. В этой связи представляет интерес работа [224]. [c.73]

На рис. 7.8,6, в показаны схемы пневматических форсунок с подводом компонентов под углом. В таких форсунках обеспечивается достаточно хорошее диспергирование жидкостей, в том числе и суспензий с большой вязкостью. На рис. 7.8, б представлена форсунка внутреннего смешения малой производительности (до 200 кг/ч). В ней жидкий компонент подводится в виде полой цилиндрической струи по наружному периметру корпуса, а распыливающий агент — по внутреннему периметру струи. В форсунке, показанной на рис. 7.8,0, наоборот, жидкий компонент подводится в виде сплошной струи, а распыливаемый агент — по ее наружному периметру. Диспергированная жид- [c.168]

Машины для изготовления листового стекла посредством вертикального дутья или волочения стеклянного рукава. Трубкой производится волочение стекла вверх по высокому стержню из специального тигля, находящегося в основании стержня. По трубке пропускается струя сжатого воздуха, чтобы трубка удерживала цилиндрическую форму стеклянного рукава. [c.241]

Струйные форсунки-представляют собой насадок с цилиндрическим или какой-либо другой формы отверстием. Вытекающая из него под действием перепада давления струя распадается на капли, образуя грубый полидисперсный факел с малым корневым углом. [c.71]

В /работе 222] получены экспериментальные данные об осредненных по времени турбулентных характеристиках смешения потоков в цилиндрической трубе при отношении диаметров потоков с о/ с = 7з и скоростей WQ/WB= Q. Показано, что ядро центральной струи исчезает уже на расстоянии трех d от точки присоединения вследствие развития сдвигового слоя. При дальнейшем совместном движении потоков их скорости практи- [c.108]

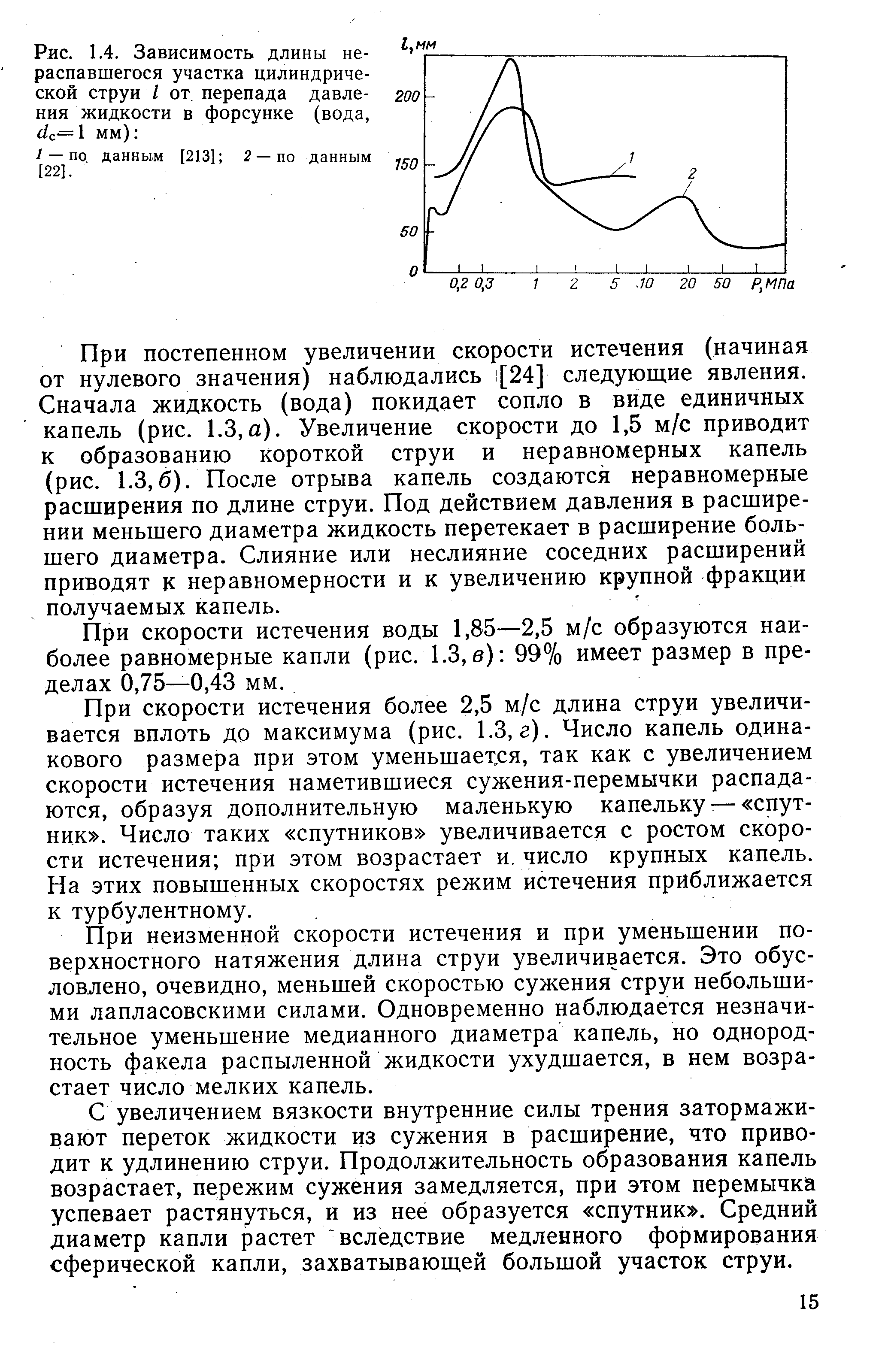

| Рис. 1.4. Зависимость длины не- >м— распавшегося участка цилиндрической струи / от перепада давле- 200 ния жидкости в форсунке (вода, d =l мм) |  |

Работа форсунок с соударением струй основана на взаимном разбивании на капли нескольких струй, вытекающих из соответствующих насадков. Из точки столкновения двух цилиндрических струй результирующий поток растекается радиально, образуя плоскую пленку, распадающуюся на капли. При столкновении трех и более цилиндрических струй предотвращается выброс части жидкости в верхнюю полуплоскость, а столкновение плоских струй позволяет получить факел, имеющий в сечении форму, близкую к прямоугольной. [c.71]

Форсунки с соударением струй. При соударении пары цилиндрических струй образуется плоский веерообразный факел, аналогичный факелу струйной форсунки с щелевым соплом. Как показали визуальные наблюдения, картина получается совер-шеннно иной, если происходит соударение плоских струй. В связи с этим рассматриваемые форсунки можно разделить на два типа в зависимости от формы соударяющихся струй — с соударением цилиндрических струй и с соударением плоских струй. [c.76]

При подаче жидкости тонким слоем она распыливается лучше, чем сплошная цилиндрическая струя. Это подтверждается рядом работ, например [132, 165], и учтено в некоторых схемах форсунок с дефлектором. [c.168]

F - площадь сечения соплового канала F T - площадь поперечного се-газовой струи в цилиндрической части аппарата а - скорость звука k - показатель адиабаты г - средний радиус инжекции дисперсных частиц к - степень расширения газа vz=Q/V- средняя скорость движения частиц в направлении продольной оси аппарата Q - объемный расход газа V - объем вихревого аппарата. , = OJSS p, ——, pi-плотность газа dT, т - [c.263]

Струйные форсунки. Как отмечалось выше, распад жидкостных струй в значительной мере определяется формой струи, которая у струйных форсунок зависит от формы соплового канала. Таким образом, формой соплового канала обусловлены принципиальные отличия в характеристиках получаемого распыла, поэтому она служит основным признаком при классификации струйных форсунок. По этому признаку все струйные форсунки предлагается разделить на четыре типа с цилиндрическим, со ще-левидным, с кольцевым сопловым кайалом и с сопловым каналом в виде круговой прорези (рис. 4.1). [c.72]

По характеру движения потоков перед распыливанием (что ш значительной мере определяет форму факела распыла) пневматические форсунки делят на прямоструйные и вихревые. В прямоструйных форсунках жидкость и газ вытекают из ка-шалов в виде сплошной (цилиндрической, кольцевой или плоской) струи. В вихревых форсунках жидкости или газу, или обо- им потокам перед их взаимодействием придается вращательное движение — противоположное или однонаправленное. [c.160]

В двух других конструктивных схемах (рис. 7.11,3, д) сжатый воздух, поступающий для распыливания жидкости, распределяется на первичный и вторичный в соотношении примерно 3 1, и струя жидкости омывается этим потоком. Двойной обдув улучшает тонкость распыла1, так как при этом-усиливается возмущающее воздействие воздуха на пленку и она распадается на очень мелкие частицы. В конструкции форсунки, показанной на рис. 7.11, г, вязкая жидкость поступает по центральному каналу и переходит в кольцевой зазор, образованный многозаход-ным щнеком с профилированной гайкой, установленными в средней части цилиндрической трубы. На конце цилиндрической трубы размещены конус и дефлектор, образуя кольцевой зазор. Воздух поступает в форсунку по центральному каналу, а далее часть его (первичный воздух) проходит по шнеку. Вращающийся поток воздуха, выходя из сопла, увлекает за собой вязкую жидкость, предварительно ее распыливая. Дополнительное дробление осуществляется вторичным потоком воздуха, поступающим через окно и центральную трубу. [c.173]