ПОИСК

Это наилучшее средство для поиска информации на сайте

Управление качеством МО на этапе проектирования продукции

из "Автоматизация в метрологическом обеспечении производства "

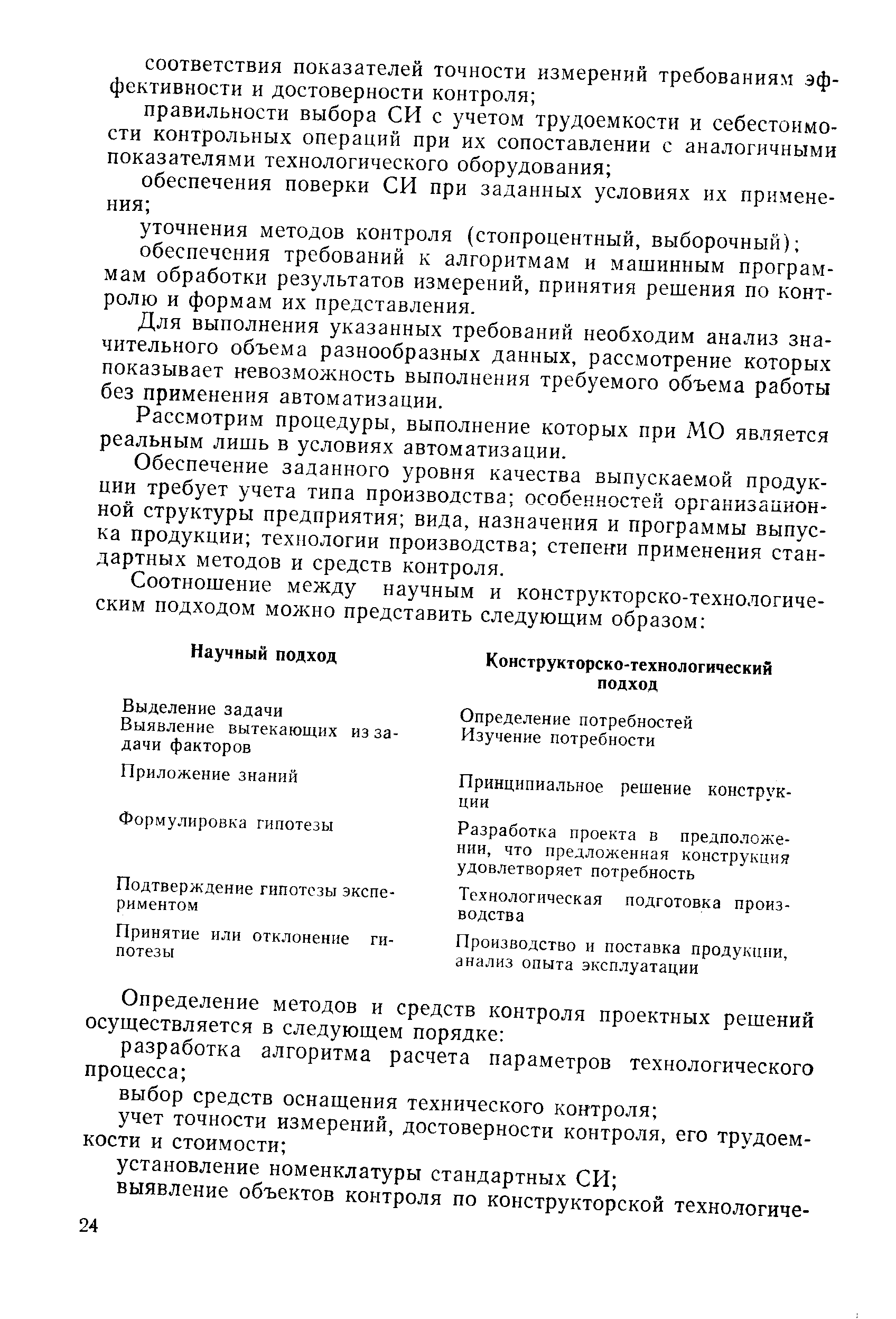

Для выполнения указанных требований необходим анализ значительного объема разнообразных данных, рассмотрение которых показывает невозможность выполнения требуемого объема работы без применения автоматизации. [c.24]Рассмотрим процедуры, выполнение которых при МО является реальным лишь в условиях автоматизации. [c.24]

Обеспечение заданного уровня качества выпускаемой продукции требует учета типа производства особенностей организационной структуры предприятия вида, назначения и программы выпуска продукции технологии производства степени применения стандартных методов и средств контроля. [c.24]

Исследования и опыт [12] свидетельствуют о недостаточном внимании к полноте учета специфики контролируемых свойств продукции и, в частности, к оценке их влияния на возможные дефекты при эксплуатации. Показатели, с точки зрения дефектов, к которым могут привести отклонения каждого из них, делятся на критические, значительные и малозначительные (табл. 1). [c.25]

При этом, как правило, основным источником появления дефектов является некорректное определение так называемого коэффициента безопасности /Сб, равного отношению средней прочности конструкции к средней ожидаемой нагрузке (рис. 18). [c.26]

Приемлемое значение /Сб обычно определяется опытным путем, при этом имеют место случаи, когда наибольший /Сб берется для наиболее традиционных и консервативных объектов. Например, для моста /Сб = 8, а для ответственной детали авиадвигателя /Сб = = 1,2 [12]. [c.26]

Обычно конструкторы считают, что за /Сб скрывается так называемый коэффициент незнания (рис. 19), с которым связан подход к испытанию изделий на надежность и оценке ее нормируемых значений. [c.26]

Для абсолютной надежности показатели конструктивности и технологичности надо было бы повысить до такой степени, чтобы наихудший образец выдерживал наибольшую нагрузку, какую только можно ожидать в условиях эксплуатации. В этом заложена основа выбора допуска на измеряемые параметры. [c.27]

Задача состоит в изучении и определении с экономически и технически обоснованной наивысшей степенью точности самого слабого (по прочности или другому показателю качества) изделия, которое может появиться в серийном производстве, а также максимального, наиболее напряженного режима работы в эксплуатационных условиях. [c.27]

Это определяет организацию типовых и разрушающих испытаний. [c.27]

Дело в том, что на практике почти никогда не удается подвергнуть образец испытаниям той же длительности и в том режиме, в которых изделие будет работать в реальных условиях. Например, легковой автомобиль должен надежно и без разрушающего износа выдерживать пробег около 160 тыс. км, авиадвигатель работать безотказно в межремонтном интервале 10 тыс. ч при общем сроке службы около 60 тыс. ч, полезный срок службы паровой турбины может составлять до 30 лет с кратковременными остановками на ремонт и замену изношенных деталей. [c.28]

Наиболее целесообразно продолжать испытания до появления отказа, сокращая необходимое для этого время за счет тщательно выбранных перегрузок, что реализуется, например, в методах профилактики устройств ЭВМ. Успешное испытание изделия в заданном режиме в течение определенного времени свидетельствует лишь об одном один конкретный образец данного изделия выдержал данное испытание. Обобщающие выводы здесь недопустимы, так как осталось неизвестным какая деталь всего изделия в целом является самой слабой и можно ожидать наиболее вероятного ее отказа при эксплуатации. [c.28]

Следовательно, доводочные испытания, проводимые для определения технических возможностей изделия, практически ничего не дают, если объект испытаний не доводить до разрушения. Несмотря на это, потребители часто принимают новое изделие на основании испытаний малой длительности (единиц часов) и редко требуют проведения типовых испытаний в течение 150 ч [12]. [c.28]

Нередко детали и сборочные единицы отбираются по принципу наименьшей начальной стоимости при условии прохождения ими типовых приемочных испытаний, которые, естественно, не могут имитировать условия эксплуатации новых изделий. [c.28]

Выбор необходимого числа циклов испытаний рассмотрим на примере испытаний изделия, подвергающегося воздействию знакопеременной нагрузки (рис. 21). [c.29]

Образец разрушается при однократном приложении нагрузки, если возникающее в нем напряжение равно пределу, который может выдержать материал. При неоднократном приложении нагрузки ее значение, вызывающее разрушение, обратно пропорционально числу воздействий. [c.29]

На участке, меньшем 5 тыс. циклов, мало опытных данных. От 5 тыс. до 1 млн. циклов значение нагрузки постоянно снижается. Меньшие значения нагрузок не приводят к разрушению образца. Они определяют предел усталости. Важно получить экспериментальные данные на участке малого числа циклов (менее 400 тыс.) и больших нагрузок (5 2,5). Они необходимы для разработки метода расчета надежности конструкций для предотвращения разрушений изделий при воздействиях, составляющих 3 — 30 тыс. циклов, которые имеют место в реальных условиях применения объектов. [c.29]

Полезно иметь в виду, что стали из цветных металлов, включая алюминий и его сплавы, при любом данном уровне нагрузки имеют конечный срок службы, в то время как стальная деталь при напряжениях ниже предела усталости могла бы теоретически работать вечно. Конструкция детали с учетом обработки и свойств материала может служить причиной увеличения напряжений в определенной зоне до трех раз, что приводит к их поломке (табл. 2). [c.30]

Концентраторы напряжений в наибольшей степени сказываются при усталостных, т. е. многократно воздействующих нагрузках. При однократном приложении нагрузки (статическое нагружение) воздействие много слабее, так как при этом возникают локальные деформации металла, снижающие коэффициент концентрации напряжений. Поэтому следует признать, что попытки испытывать детали путем нагружения статической нагрузкой являются ошибочными [12]. [c.31]

Кривые (S — N) и (S — log N) на практике получают исходя из предположения, что все образцы из одного материала ведут себя одинаково. Этим игнорируется дисперсия (разброс) свойств материалов, характеристик образцов и деталей. Опыт показывает, что небольшие изменения в качестве материала, до сих пор не поддающиеся измерению и контролю, вызывают очень значительный разброс усталостной прочности. Нельзя ограничиваться установлением характера зависимости между S и N без учета разброса результатов испытаний на усталость, которые показывают, что в пределах 3а отношение максимальной усталостной стойкости к минимальной может доходить до 100. Поэтому в технических условиях и алгоритмах их реализации рекомендуется задавать среднее значение и разброс значений, которые допустимы для применяемой партии материала, веществ, сырья, комплектующих изделий, и выбирать СИ, обеспечивающие их достоверную оценку. [c.31]

Вернуться к основной статье