| Таблица 58. Коэффициенты наплавки для различных марок электродов |  |

Доля электродного металла, перешедшего в сварной шов, различна и зависит от способа и режима сварки, а также от вида шва. Часть металла электрода теряется ввиду разбрызгивания и угара. Эти потери при ручной дуговой сварке достигают 25— 30 %, а при автоматической под слоем флюса составляют только 2—3 % общего количества расплавленного электродного металла. Количество электродного металла, перешедшего в сварной шов, оценивают коэффициентом наплавки. При ручной сварке его значение устанавливают по маркам электродов (табл. 58). [c.232]

Таким образом, скорость наложения сварного шва прямо пропорциональна коэффициенту наплавки и силе сварочного тока и обратно пропорциональна величине поперечного сечения шва. Кроме того, она зависит от химического состава присадочного материала и его покрытия (влияющих на величину пк и Ок). [c.233]

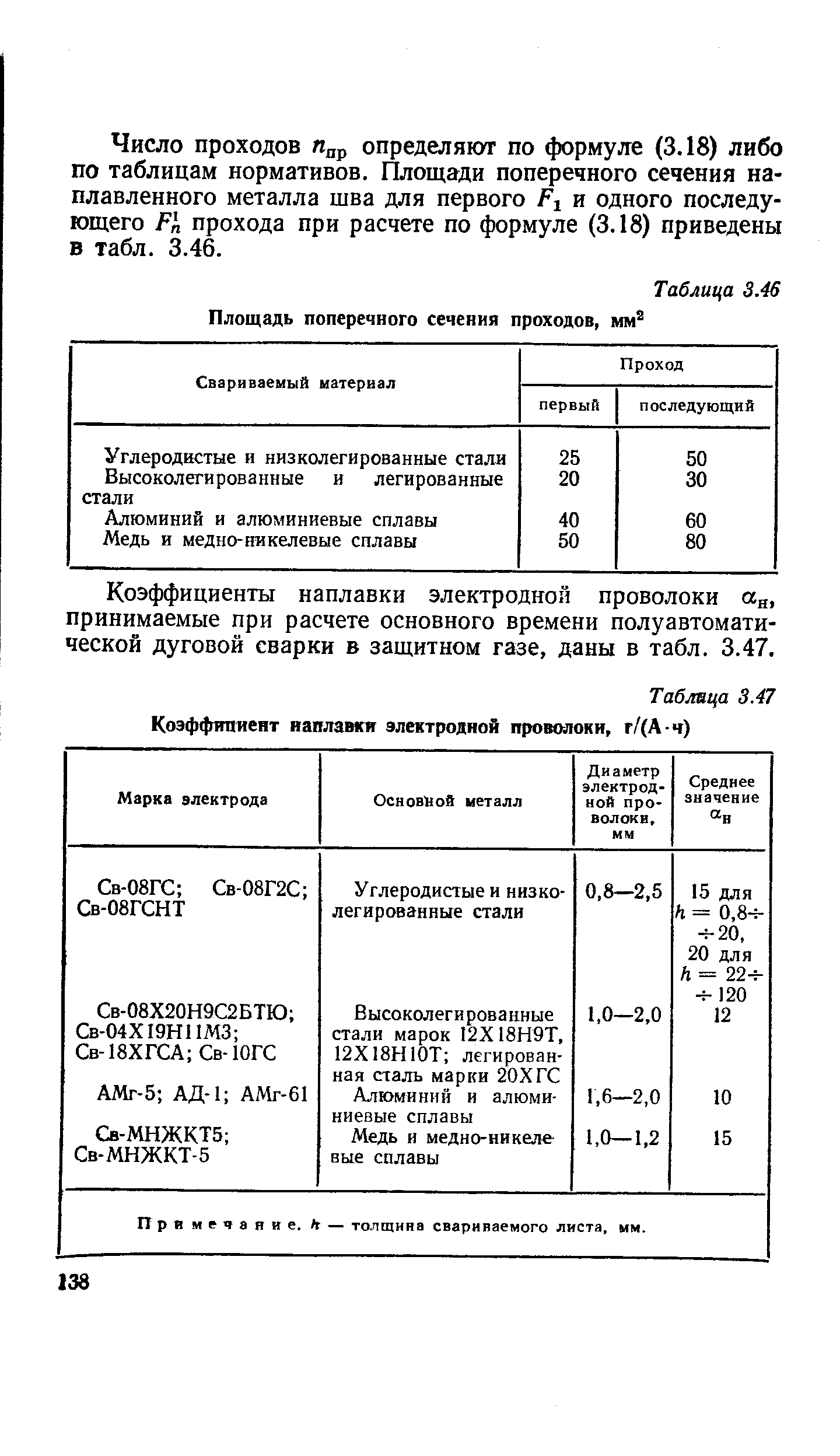

Коэффициенты наплавки электродной проволоки ан, принимаемые при расчете основного времени полуавтоматической дуговой сварки в защитном газе, даны в табл. 3.47. [c.138]

| Таблица 3.47 Коэффициент наплавки электродной проволоки, г/(А-ч) |  |

Моральный износ имеет две формы. Первая форма характеризуется тем, что уменьшение стоимости действующего оборудования происходит вследствие уменьшения затрат на его производство, в результате чего пересматриваются и цены на него. Вторая форма морального износа имеет место, когда оборудование технически устарело и подлежит замене более совершенным с более высокими техническими показателями. Так, например, при появлении автоматов для сварки под флюсом, работающих на более интенсивных сварочных режимах и обеспечивающих более высокий коэффициент наплавки, становится невыгодным использовать автоматы устаревших конструкций для сварки незащищенной дугой, обес-20 [c.20]

Влияние морального износа может быть во многих случаях ослаблено модернизацией оборудования, в результате которой улучшается его эксплуатационная характеристика (например, повышаются скорость сварки и коэффициент наплавки, улучшается защита металла шва от воздуха и т. д.). [c.21]

Установленные веса наплавленного металла суммируются по маркам и длинам электродов, которыми производится наплавка. В соответствии с марками и длинами электродов устанавливаются величины коэффициентов Кс по табл. 1, на которые, соответственно маркам и длинам электродов, умножаются установленные веса наплавленного металла. Путем суммирования полученных величин по маркам электродов определяется расход сварочной проволоки. [c.453]

По коэффициентам плавления и наплавки рассчитывают потребность в электродном металле для сварного шва установленного сечения и скорости наложения шва. [c.232]

При наплавке чугуна к нормативному времени, приведенному в табл. 65, применяют поправочный коэффициент Кч — 1,15, при наплавке латуни Кч = 0,85, а при наплавке меди Км = = 0,90. [c.241]

Скорость наплавки зависит от величины силы тока / (в А) и коэффициента наплавки ан, который определяется в соответствии л маркой члектрода и его покрытия, родом тока (постоянного переменного). [c.162]

Производительность наплавки указанными электродами в сравнении с известными электродами ЦМ-7 повышается более чем на 50%, а удельный расход электроэнергии снижается на 30 % . Увеличение производительности и экономия электроэнергии при сварке этими электродами обеспечиваются за счет повышения коэффициента наплавки, повышения сварочного тока, а также применения метода глубокого проплавления. [c.260]

Основное время сварки равно времени горения дуги. Его определяют, как показано выше, делением массы наплавленного металла QH на произведение силы сварочного тока / и коэффициента наплавки ан, т. е. t0 = 60QH/(aH/). [c.235]