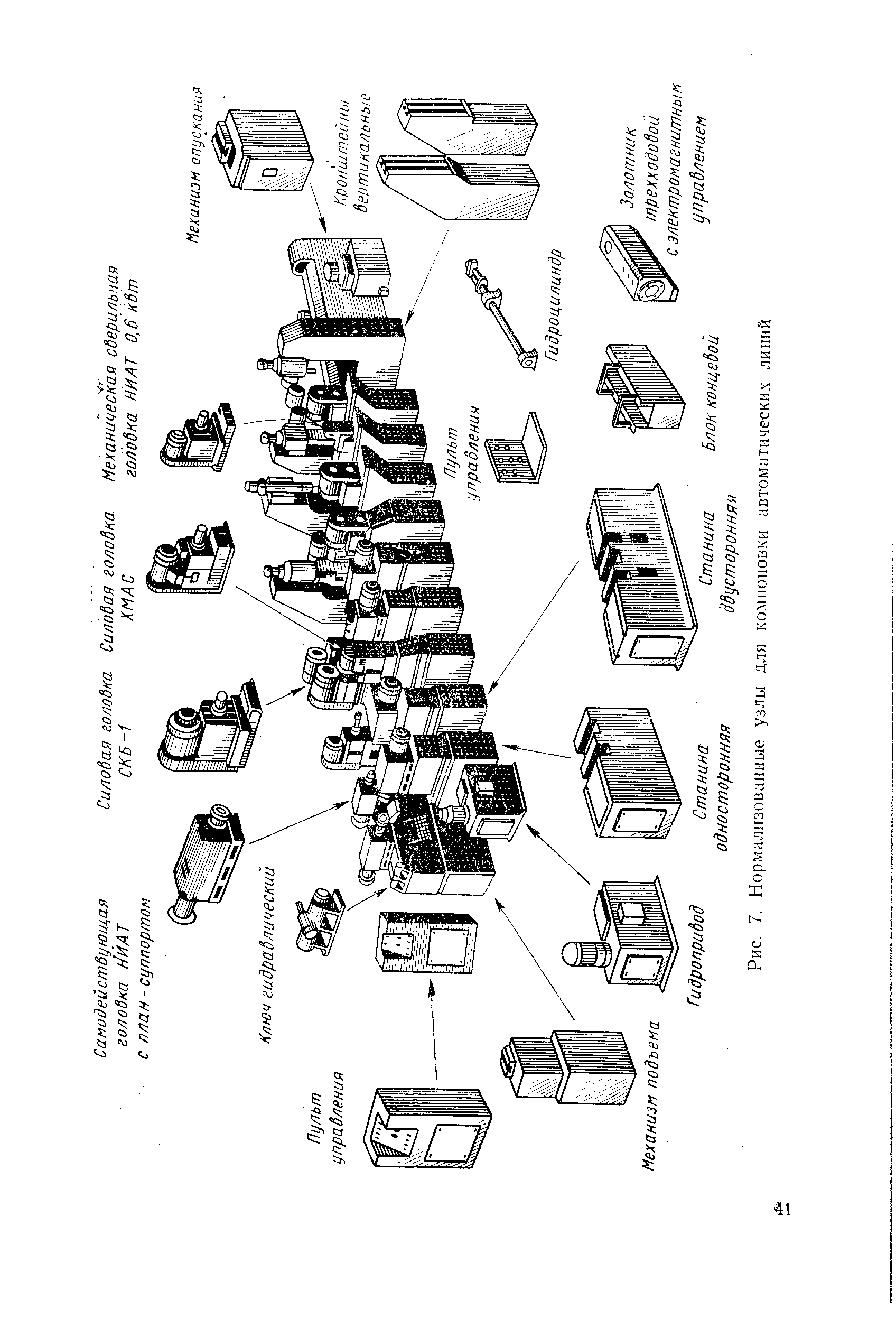

| Рис. 7. Нормализованные узлы для компоновки автоматических линий |  |

Компоновка автоматических линий из станков узкоцелевого назначения бывает связана с конструированием необходимых транспортных средств, решением вопросов синхронизации операций и т. п. [c.166]

По данным практики, основные преимущества агрегатирования станков из стандартных конструктивных элементов и компоновки автоматических линий из стандартизованных узлов в основном сводятся к следующему [c.170]

Весьма эффективна в условиях серийного производства компоновка автоматических линий из станков с программным управлением. Наиболее сложной задачей при этом является создание соответствующих командных устройств для управления последовательностью и режимами отдельных переходов. Технически эта задача решается применением сменных плоских и пространственных копиров, профильных кулачков и пр., но особенно эффективно с помощью перфорированных карт и магнитных лент. Крайне желательно, чтобы станки имели заранее записанные программы для широко применяющихся производственных операций. [c.170]

Применение метода удельных показателей обеспечивает точность технико-экономического анализа лишь в условиях почти полной аналогии конструкций. Поэтому при проектировании таких сложных изделий, как станки, автоматические линии, автомобили, отличающихся большим разнообразием схем привода, компоновкой и так далее, метод удельных показателей может найти лишь ограниченное применение. [c.139]

Широкое применение принципа агрегатирования и стандартизации оборудования позволяет свести процесс проектирования в основном к процессу компоновки оборудования из отдельных унифицированных, а иногда и стандартизованных узлов. При этом сроки разработок станков и автоматических линий сокращаются в 2—3 раза, более чем вдвое снижается их себестоимость, облегчается сборка силами предприятия-потребителя, существенно сокращаются сроки переналадки при смене объектов производства. [c.169]

В условиях серийного и особенно крупносерийного производства особое значение приобретают компоновка, проектирование и расчет поточных и автоматических линий, транспорта, рабочих мест и всех вспомогательных устройств по обслуживанию производственных процессов, а также разработка технико-экономических обоснований разработанной технологии и оснастки. Все технологическое проектирование подчиняется проблеме создания рационального движения технологических процессов, находящего свое решение в проектировании совершенных и экономически целесообразных поточных и автоматических линий. Технологическая подготовка крупносерийного производства охватывает как изготовление опытного образца нового изделия, так и серийное производство новых изделий. Главной и самой ответственной частью технологической подготовки производства является проектирование технологических процессов и конструирование технологической оснастки с оформлением комплекта необходимой технологической документации. Значение этих элементов технологической подготовки производства определяется не только экономическими факторами — значительной стоимостью разработки технологических процессов, их оснащения и большим количеством занятых на этих работах высококвалифицированных технологов и конструкторов, но и тем, что они охватывают основной круг [c.9]

Специфические требования производства и реализации пищевых продуктов к полимерной таре и упаковке вызывают необходимость создания и освоения специализированных мощностей по переработке пластмасс в изделия для нужд отдельных пищевых отраслей или родственных производств, компоновки комплектного оборудования в автоматические линии с включением в технологический цикл операций упаковывания продукции в полимерную тару, внедрения прогрессивных методов торговли продовольственными товарами (включая их транспортировку и хранение) в полимерной таре и упаковке. [c.273]

Автоматические линии, в состав которых входят технологическое и вспомогательное оборудование новых конструкций, базовые агрегатные станки новой компоновки, специальные металлорежущие станки. [c.239]

Возможность многократного применения стандартн >тх элементов агрегатных станков при компоновках автоматических линий в соответствии с заданным технологическим маршрутом и конструкцией обрабатываемой детали увеличивает срок, их экономически целесообразного использования до 10—12 лет и более, что уменьшает расходы по их эксплуатации. Немало этому способствует также относительно невысокая стоимость стандартизованных элементов при массовом и серийном их выпуске на специализированных заводах. [c.168]

Планировка поточных и автоматических линий. Компоновка линий включает комплекс вопросов, касающихся способов передачи обрабатываемых деталей между станками, разделения линии на участки, размещения межоперационньгх заделов и бункерных устройств, выбора числа операций и позиций, выбора числа потоков обработки деталей, планировки станков, транспортных устройств и т.д. [c.138]

Агрегатные станки создаются в процессе агрегатирования, т. е. компоновки по схемам станков из отдельных, заранее изготовленных в специализированном производстве унифицированных и стандартных деталей, узлов и агрегатов. С помощью агрегатных станков, как правило, обрабатывают только одну какую-либо операцию на заданном количестве деталей. После окончания обработки этой партии деталей агрегатный станок разбирается и каждый элемент, составляющий его компоновку, возвращается на склад и укладывается в предназначенную для Него ячейку. Высокая производительность агрегатных станков обеспечивается совмещением основного и вспомогательного времени, многопозиционной обработкой при большой концентрации технологических операций и высокой степенью автоматизации. Методом агрегатирования собирается наибольшее количество конвейерных и автоматических линий. В компоновках агрегатных станков и автоматических линий в качестве силовых узлов, например, используются полуавтоматические гидравлические малогабаритные пинольные головки с мощностью привода главного движения от 0,12 до 1,1 кВт силовые столы с гидравлическим и электромеханическим приводом для установки на них различных бабок расточных, сверлильных и фрезерных (без пиноли) мощностью от 1,5 до 3 кВт — и другие элементы конструкций. [c.376]

На рис. 70 показана компоновка и расположение газового оборудования ГРП. В ГРП имеется следующее оборудование приборный щит, на который вынесены контрольно-измерительные приборы обводной газопровод (байпас), оборудованный двумя задвижками, которые при отключенной основной линии используют как ручной двухступенчатый регулятор давления газа газовое оборудование основной линии. На основной линии газовое оборудование располагается в такой последовательности входная задвижка для отключения основной линии фильтр для очистки газа от различных механических примесей предохранительный клапан, автоматически отключающий подачу газа потребителям в случае выхода из строя регулятора давления газа регулятор, который снижает давление газа и автоматически поддерживает его на заданном уровне независимо от расхода газа потребителями гидрозатвор, присоединенный к газопроводу после выходной задвижки (служит для сброса в атмосферу части газа, когда неисправный регулятор начинает повышать выходное давление). Вместо гидрозатвора а ГРП могут [c.161]