Автоматические линии связи [c.400]

Оптимальный размер производства предприятия может быть найден на основе минимума затрат на единицу продукции (рис. 1.1). С увеличением размера производства предприятия снижаются себестоимость и удельные капитальные вложения, В то же время растут транспортные расходы в связи с необходимости) использовать новые сырьевые ресурсы, расположенные на значительных расстояниях от данного предприятия. Результирующая кривая находится путем графического суммирования кривых /, // и прямой ///, минимальное ее значение и определяет оптимальный размер производства. В свя и с тем что указанные расчеты проводятся с определенной степенью точности к расчетный размер не всегда может быть целесообразным с точки зрения технических требований, например не равным производительности автоматической линии, величина оптимума устанавливается как некоторая область в пределах расчетного значения. На рис. 1.1 она ограничена заштрихованной областью. [c.17]

Рассмотрим механизацию некоторых из них. На слесарно-сбо-рочных работах в настоящее время в отрасли занято около 160 тыс. рабочих, а степень механизации их труда составляла в одиннадцатой пятилетке 27,2%. В этой связи в отрасли в настоящее время широко внедряется комплексная механизация этих процессов, полуавтоматические и автоматические линии сборки для электродвигателей массовых серий, отдельные операции автоматизируются на основе использования промышленных роботов. В результате за одиннадцатую пятилетку на слесарно-сборочных работах высвобождено около 55 тыс. человек, повышена степень механизации труда на 35%. В нынешней пятилетке приняты меры по дальнейшему повышению уровня механизации этих работ. [c.203]

Отказ электрооборудования приводит во многих случаях к простою технологического оборудования, что ведет к материальному ущербу у потребителей в связи со снижением производительности работы. Например, отказ электрооборудования на ряде станочных автоматических линий снижает время их использования на 10—12% по отношению к действительному годовому фонду времени работы линии. [c.241]

На основании принятого к расчету объема выпуска продукции должен быть рассчитан объем запуска ее в производство. Такой расчет особенно необходим в случаях, когда внедрение проектируемой машины, технологического процесса и т. д. приводит к существенному изменению по вариантам размера брака продукции или заделов (например, при проектировании поточных и автоматических линий). [c.32]

Высокой формой организации производственного процесса по предметному принципу являются поточные и поточно-автоматические линии по обработке деталей. При этом наиболее рациональна организация поточного производства деталей, для которого штучное время на выполнение операций равно или кратно заданному такту работы линии. Такие линии называются непрерывно-поточными. Поточное производство может быть организовано и при отсутствии полной синхронности операций технологического процесса. Такие линии являются прерывно-поточными. На отдельных операциях, выполняющихся на этих линиях, накапливаются межоперационные заделы деталей за счет них поддерживается равномерная загрузка рабочих мест. [c.59]

В машиностроении заделами называют заготовки, детали и т. д., находящиеся на разных стадиях производственного процесса. Наличие их необходимо для равномерной работы участка, цеха и завода. Расчет заделов по вариантам требуется в тех случаях, когда они существенно различаются, например при проектировании поточных и автоматических линий и оборудования для них. [c.131]

В табл. 9.16 приведены данные о продолжительности ремонтных циклов для металлорежущих станков нормальной точности. Для специального оборудования (например, для агрегатных станков и автоматических линии из специальных и специализированных станков) ремонтный цикл рассчитывается особо. [c.185]

Применение метода удельных показателей обеспечивает точность технико-экономического анализа лишь в условиях почти полной аналогии конструкций. Поэтому при проектировании таких сложных изделий, как станки, автоматические линии, автомобили, отличающихся большим разнообразием схем привода, компоновкой и так далее, метод удельных показателей может найти лишь ограниченное применение. [c.139]

Широкое применение принципа агрегатирования и стандартизации оборудования позволяет свести процесс проектирования в основном к процессу компоновки оборудования из отдельных унифицированных, а иногда и стандартизованных узлов. При этом сроки разработок станков и автоматических линий сокращаются в 2—3 раза, более чем вдвое снижается их себестоимость, облегчается сборка силами предприятия-потребителя, существенно сокращаются сроки переналадки при смене объектов производства. [c.169]

Системы автоматического проектирования в настоящее время успешно применяются при разработке и производстве изделий в радиоэлектронной промышленности, для проектирования автомобилей, самолетов, конструкций мостов, а также технологических процессов, оснастки и инструмента. В Минском СКВ автоматических линий, например, автоматизировано проектирование многошпиндельных коробок. На конструирование традиционным методом сборочной единицы изделия затрачивается примерно 10—12 дней. ЭВМ выполняет проектные работы за четверть часа. Весь же цикл конструирования в этом случае длится один—полтора дня. [c.287]

Эффективность в снижении трудовых затрат показана в табл. 9.4. В Минском СКВ автоматических линий цикл проектирования одной сборочной единицы многошпиндельных коробок сократился примерно в 10 раз. [c.287]

В перечисленных выше массовых и серийных типах производства наибольшее значение приобретают гибкие (переналаживаемые) автоматические линии и системы. [c.73]

В массовом производстве особенно эффективно применение автоматических поточных линий. В электронной промышленности производится большое количество приборов и других изделий, обладающих конструктивно-технологическим единством и общей последовательностью производственных операций, но отличающихся режимами выполнения отдельных технологических процессов. Такое положение создает предпосылки к внедрению автоматических линий, предназначенных для выпуска широкой номенклатуры изделий. [c.138]

В основу проектирования и эксплуатации автоматических поточных линий в электронной промышленности положен метод блочного конструирования оборудования. Автоматические линии при этом компонуются на базе различного сочетания самостоятельных унифицированных блоков-модулей. Под модулем понимается конструктивно законченная совокупность узлов и деталей, объединенных общим функциональным назначением и подчиняющихся общим требованиям по габаритам, установочным и присоединительным размерам. Набор модулей обеспечивает создание автоматических линий. Линии, построенные по блочно-модульному методу, надежны в работе, эффективны в эксплуатации, требуют для переналадки немного времени. [c.139]

В качестве примера можно привести линию сборки конденсаторов. Модули линии соединены единой транспортной связью — сквозным цепным транспортером. Все технологические операции выполняются в момент остановки транспортера. Годные приборы и изделия, имеющие отклонения от заданных параметров, движутся по транспортеру раздельно. Линия обеспечивает сборку более 200 типоразмеров конденсаторов трех конструктивных исполнений. Максимальное время переналадки автоматической линии составляет не более 3 ч. [c.139]

На предприятиях отрасли применяются автоматические линии, отличающиеся между собой как по технологическим принципам действия, так и по формам организации. Они могут быть одно- и многономенклатурными, непрерывно-поточными и прерывно-поточными. Поскольку Е линиях с автоматическим оборудованием не всегда возможна синхронизация длительности операций, в настоящее время преобладающее место занимают прерывно-поточные линии. Высокая степень синхронизации достигается в автоматических роторных линиях. [c.140]

По способу транспортировки изделий автоматические линии подразделяются на линии с непрерывной или периодической транспортировкой изделий. [c.140]

На. автоматических поточных линиях особенно сложны расчеты заделов. В бункерных автоматических линиях образуются межоперационные заделы двух видов компенсирующие и пульсирующие. [c.141]

В качестве примера автономного автоматического комплекса, входящего в автоматизированный цех, можно привести автоматическую линию обработки полупроводниковых пластин на операциях диффузии и окисления, на которой осуществлена автоматизация с помощью ЭВМ управления технологическими процессами, всех вспомогательных операций и перемещения обрабатываемых пластин в пылезащитном коридоре. [c.143]

Ремонтный цикл — один из важнейших параметров системы и, в частности, графика ППР. Это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или период работы между двумя капитальными ремонтами. Ремонтный цикл имеет определенную структуру, т. е. порядок чередования ремонтов и осмотров, которая зависит от типа, степени загрузки, возраста, конструктивных особенностей, условий эксплуатации оборудования. Например, структура ремонтного цикла для автоматической линии из агрегатных станков (станки для финишных операций, контрольные автоматы) следую лая [c.165]

Автоматическая линия изготовления колб [c.166]

На крупных предприятиях устанавливается пульт диспетчера завода, с помощью которого обеспечивается диспетчерская связь с прямыми абонентами и АТС, контролируется работа автоматических линий, проверяется ход выполнения заданий цехами. [c.269]

Внедрение автоматических линий в производство влияет на взаимоотношения затрат и требует пересмотра методики распределения производственных накладных расходов. Если причинно-следственные связи не будут отслежены, то работники, выполняющие оперативное управление, могут потерять доверие к учетной системе из-за возможных ошибок в информации. [c.296]

Функционирует автоматическая линия, срок службы которой оценен в 10 лет, ожидаемый ежегодный чистый денежный поток поступлений - 10,5 млн руб., оценочная ликвидационная стой- [c.382]

Рассчитайте приведенную стоимость годовых поступлений при условии, что они постоянны приведенную стоимость автоматической линии общую приведенную стоимость. [c.383]

Принцип прямоточности. Реализуется при формировании станочных линий с предметно-цепным расположением оборудования, создании поточных и автоматических линий. При этом стремятся избежать петель при движении продуктов труда. Однако это требует кроме расчета всего процесса расчетов загрузки каждой единицы оборудования. Объем выпуска продукции является почти единственным фактором, влияющим на загрузку обору- [c.103]

Принцип автоматичности. Реализуется при создании автоматических поточных линий и роботизированных систем, требующих новой организации обслуживания. Ремонт и переналадка оборудования, входящего в линию, могут осуществляться только высококвалифицированными специалистами, т. е. происходит усложнение и удорожание обслуживания и ремонта. Изменяется также структура обслуживающего персонала. Сокращается число основных рабочих (часто малоквалифицированных), занятых на поточных линиях до автоматизации, и растет число высококвалифицированных работников, обслуживающих автоматические линии. Кроме того, автоматические линии и роботизированные системы стоят дороже по сравнению с обычным оборудованием, что влияет на размер амортизационных отчислений. [c.104]

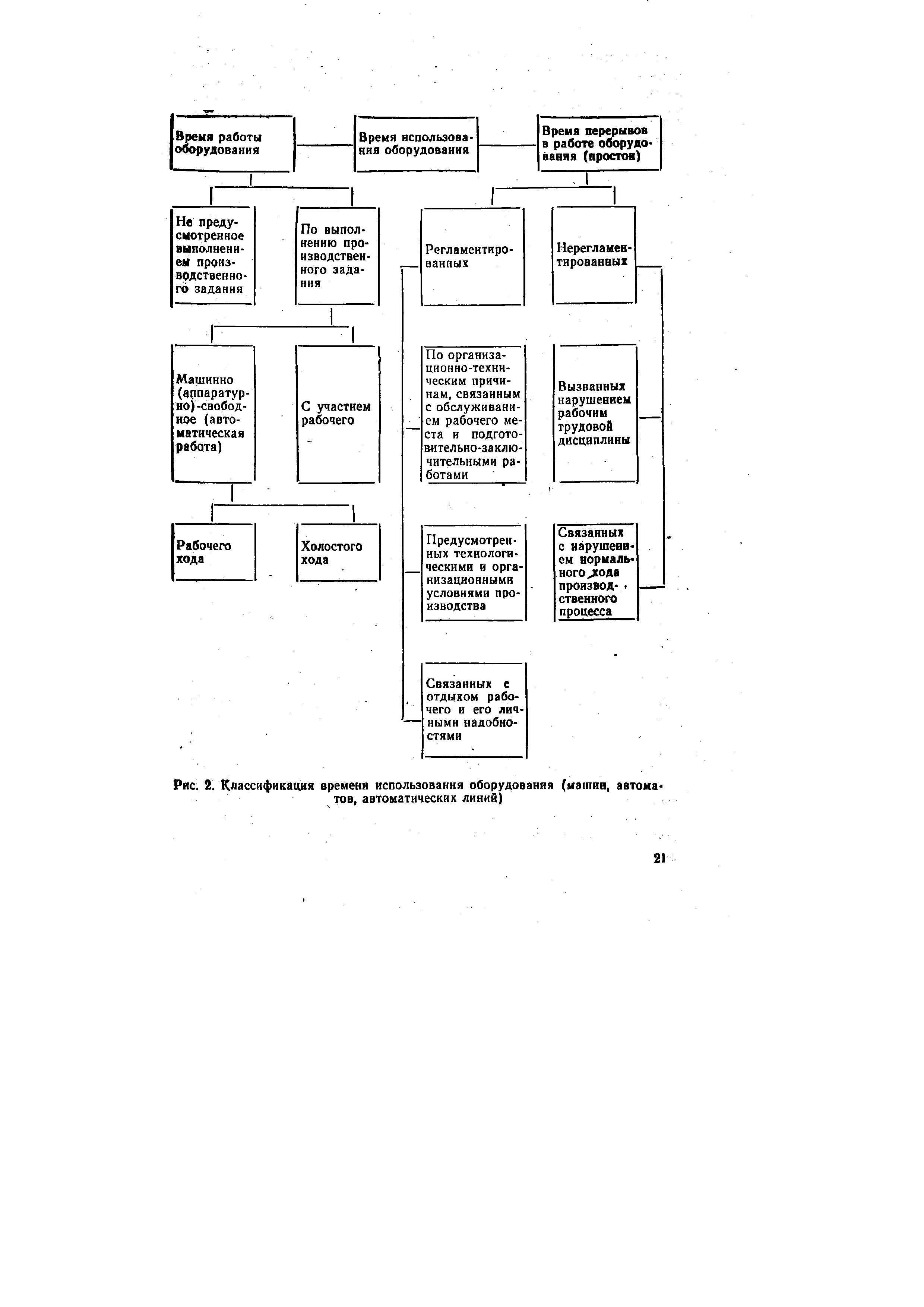

| Рис. 2. Классификация времени использования оборудования (машин, автоматов, автоматических линий) |  |

Установление предполагаемого объема потребности в определенных видах электроизделий представляет одну из важнейших задач прогнозирования в отрасли. Величина потребности является основанием для формирования производственной программы отрасли и обеспечения условий ее выполнения — приобретения необходимого оборудования, строительства новых и реконструкции действующих предприятий, обеспечения отрасли необходимыми материальными, трудовыми, энергетическими ресурсами и т. д. Так, прогноз развития металлорежущего оборудования в двенадцатой пятилетке позволил определить, что в этот период производство роторных автоматических линий существенно увеличится по сравнению с предыдущей пятилеткой. Это помогло своевременно провести мероприятия для обеспечения выпуска потребного объема соответствующего электрооборудования. Новые электротехнические производства создаются на основе прогноза использования новых видов получения энергии (магнитогидродинамические генераторы, термоэлементные устройства, атомные генераторы и др.). В этой связи прогнозируются главные направления развития науки и техники. [c.87]

Одной из главных форм автоматизации в отрасли является внедрение автоматизированных линий. Недостаток большинства имеющихся автоматических линий заключается в том, что они предназначаются, как правило, для обработки ограниченной номенклатуры конструктивно и технологически подобных деталей. Этот недостаток устраняется внедрением гибких производственных систем (ГПС), в результате мелкосерийное производство может быть организовано на прогрессивных принципах крупносерийного и даже массового производства. ГПС представляют комплекс высокопроизводительного технологического оборудования — станков с числовым программным управлением (ЧПУ), типа обрабатывающий центр , автоматических манипуляторов с числовым программным управлением, автоматизированных и роботизированных транс-портноскладских, накопительных, вспомогательных, контрольных и других систем с управлением от ЭВМ. Это дает возможность увеличить коэффициент использования оборудования до 0,85—0,9, снизить численность ППП в 6 раз, потребность в оборудовании — в 6—7 раз, потребность в производственных площадях — в 6—7 раз, резко уменьшить себестоимость выпускаемой продукции. В одиннадцатой пятилетке на 50 предприятиях отрасли созданы автоматизированные цехи, участки с применением ГПС и роботизированных комплексов. [c.205]

На сланцехимическом заводе Кивиыли за годы одиннадцатой пятилетки реализовано 21 мероприятие по повышению технического уровня производства и ликвидации ручного труда. Среди них — внедрение автоматической линии расфасовки стирального порошка, в результате чего высвобождена значительная часть фасовщиков в цехе синтетических моющих средств. По плану технической реконструкции и перевооружения завода реконструировано производство компонента битумно-кукерсоль-ной мастики, что позволило улучшить условия труда 15 рабочих. В результате проведения мероприятий по облегчению операций погрузки — разгрузки железнодорожных вагонов освобождены от тяжелого физического труда 8 рабочих и уменьшена продолжительность погрузки — разгрузки вагонов. [c.128]

Пример 1. При проектировании в городе N промышленного узла возможны два варианта проектного решения. Вариант 1 в восточной зоне города размещаются завод по производству унифицированных и специализированных узлов для автомагических линий линейного производства (1) и завод автоматических линий для холодной штамповки (2) в северном промышленном районе города разместится завод кранового электрооборудования (3). Вариант II все три предприятия размещаются в восточной зоне и составляют единый промышленный узел. Необходимо выбрать экономически более целесообразный вариант. [c.179]

Ряд связанных между собой автоматическими транспортно-погру-зочмыми устройствами автоматических линий образуют автоматически, комплексы с замкнутым циклом производства изделий. [c.138]

По числу одновременно изготовляемых изделий автоматические поточные линии сориентированы на поштучную или многодетальную (групповую) обработку. Групповая обработка характерна для большинства производств отрасли. В полупроводниковой промышленности по групповому принципу осуществляются операции фотолитографии, диф-фуз аи, напыления, в конденсаторостроении — пропитка секций, в производстве резисторов — науглероживание керамических стержней. Часто на автоматических линиях операции с поштучной обработкой чередуются с групповыми. [c.140]

Такого недостатка лишены бункерные автоматические линии, имеющие специальные загрузочные устройства. При остановке одного из автоматов линии с гибкой связью остальные агрегаты могут некоторое время работать за счет заделов, хранящихся в бункерных установках. Следует отметить, что эффективное использование тех или иных типов линий с гибкой связью определяется условиями производства и особенностями изготовляемой продукции. Кассетные линии весьма производительны (до 20 тыс. изделий в час) и широко используются в полупроводниковом производстве. Пенальные линии имеют в качестве накопителей съемные однорядные магазины. Их применение эффективно при стабильной номенклатуре и строгой регламентации ритма лин яи. [c.140]

Техническое обслуживание. Важным направлением работы по повышению эффективности автоматических линий, комплексов и систем является жесткая регламентация порядка и периодичности выполнения всех функций технического обслуживания. Должны быть разработаны регламенты на наладочные работы, межремонтное обслуживание, замену инструмента и приспособлений и т. п. Профилактический осмотр и ремонт оборудования следует проводить в подготовительные смены или нерабочие дни. В службу ремонта должны входить специализированные лаборатории, мастерские, группы для осуществления пусконала-дочных работ, планово-предупредительного ремонта и обеспечения нормального функционирования автоматических линий, робототехнологических комплексов и другого автоматического оборудования. [c.145]

Рабочие места производственных цехов и участков обслуживают ИРК, вюторые выполняют следующие функции получают из ЦИС инструмент и оснастку, организуют учет и хранение технологического оснащения, выдают инструмент и оснастку на рабочие места, организуют ремонт и восстановление инструмента, списывают пришедшее в негодность технологическое оснащение. ИРК оборудуются для удобного и надежного хранения инструмента. В кладовых по специальным карточкам ведется учет движения каждого вида инструмента. Выдача инструмента на рабочие места осуществляется чаще всего по марочной системе, когда рабочий получает инструмент в обмен на выданные ему марки. Передовыми методами работы ИРК являются доставка инструмента непосредственно на рабочие места, комплектная выдача инструмента, применение системы сигнализации для связи рабочего места с ИРК, подача инструмента на автоматические линии в установленное по графику время и т. д. [c.163]