Приготовление земли Формовка Заливка металла в форму Обработка в барабане Обрубка заготовки Выбивка заготовки Грунтовка заготовки Токарная обработка крышки Сверление 0,3/100-4,73- 1,097- 1,2- 1,385- 1,1-2-40 000 4,3/100-4,15-1,097-1,2- 1,4- 1,385-2-40 000 0,94/100-5,03- 1,097-1,2- 1,4- 1,385-2-40 000 0,28/100-4,15- 1,097- 1,2- 1,4- 1,385-2-40 000 0,63/100-4,15- 1,097- 1,2- 1,4- 1,385-2-40 000 0,98/100-4,73-1,097- 1,2- 1,4- 1,385-2-40 000 0,74/100-4,15-1,097- 1,2- 1,4- 1,385 - 2 40 000 13,33/100-5,5- 1,097- 1,2- 1,4- 1,385-2-40 000 5,58/100 4,38 1,097 1,2 1,4- 1,385-2-40 000 2898 36439 9655 2373 5339 9465 6271 149709 49907 [c.441]

Основными процессами литейного производства является приготовление формовочных и стержневых материалов (смесей) изготовление и сборка стержней и литейных форм плавка и заливка металла в формы и затвердевание отливки выбивка, очистка, обрубка отливок термическая обработка и контроль качества отливок. [c.91]

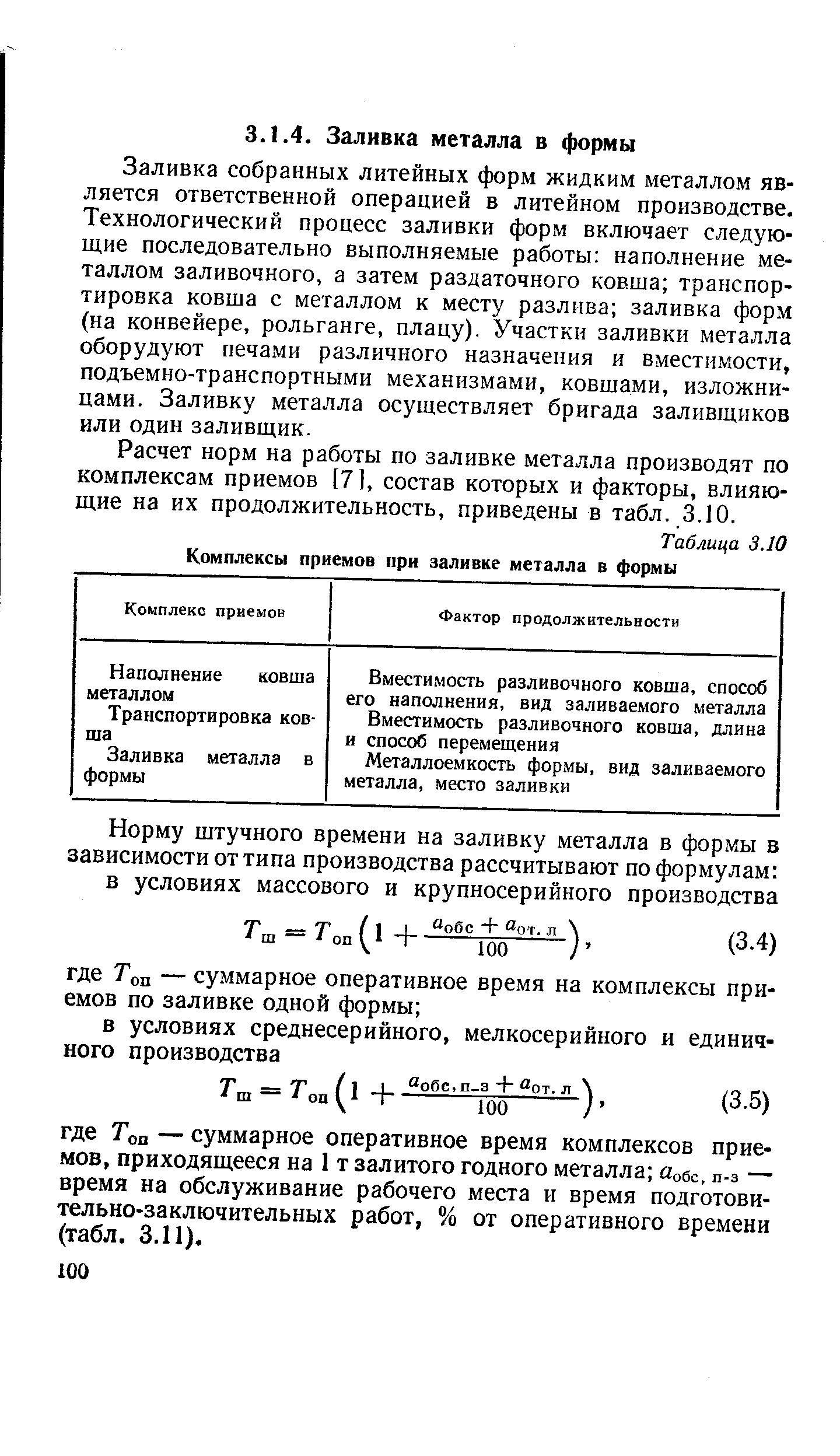

Заливка металла в формы [c.100]

| Таблица 3.10 Комплексы приемов при заливке металла в формы |  |

Продолжительности комплекса приемов работ при заливке металла в формы (фрагмент) приведены в табл. 3.12. [c.101]

Пример 3.2. Рассчитать норму штучного времени на заливку металла в формы. Исходные данные среднесерийный тип производства место заливки — на плацу крановым ковшом через стопорное отверстие заливаемый металл — углеродистая сталь число форм, заливаемых из одного ковша, 2. Расчет оперативного времени производят по форме 3.2. [c.101]

Характеристика работ. Заливка чугуна, стали или цветного металла из одного или двух крановых ковшей емкостью свыше 5 т в формы и изложницы сложных отливок. Заливка металла в формы, установленные на движущемся конвейере и рольгангах, в сложные и особо сложные постоянные металлические и земляные формы или разливка легированных и высоколегированных сталей в изложницы и кокили. Разливка высоколегированных и жаропрочных сплавов для литья по выплавляемым моделям ковшами вручную. Проверка готовности к разливке разливочных ковшей и литниковых систем. Определение температуры металла, заливаемого в формы. Контроль качества отливок. [c.16]

Должен знать металлоемкость заливаемых форм процесс заливки различных форм металлами разных марок правила сборки форм устройство и расположение литников, выпоров и прибылей способы вывода газа из форм и стержней правила крепления форм температуру и скорость заливки металла в различные формы и их влияние на качество отливок. [c.16]

Должен знать способы и правила плавки металлов и сплавов и заливки их в формы и кокили температуру заливки и устройство приборов для ее измерения составы смесей, применяемых для точного и коркового литья, и для выплавляемых моделей правила приготовления этих смесей. [c.32]

Должен знать устройство и принцип работы обслуживаемых установок для литья методом направленной кристаллизации основные агрегаты установок и их назначение различные типы литейных форм, литниковой системы, их основные элементы, принцип сборки, правила подготовки к заливке, установки на приемник, различные средства обогрева устройство и правила обслуживания флюсовой электропечи, различных плавильных и раздаточных печей с их оборудованием и приспособлениями влияние скорости кристаллизации на режим литья правила и приемы выполнения основных операций при заливке металла в различные формы (кокиль, песчаные), с различной конструкцией литниковой системы требования, предъявляемые к тепловому режиму [c.32]

Анализ затрат на производство продукции. Характерной особенностью исчисления затрат на производство в литейных цехах, которую следует учитывать при анализе себестоимости продукции, является использование попередельного метода калькулирования себестоимости продукции в этих цехах. При этом методе калькулирования сначала определяется себестоимость продукции первого передела, т. е. получение жидкого металла (приготовление шихты и процесс плавки), а затем себестоимость второго передела, т. е. получение отливок (изготовление форм, заливка металла, очистка и обрубка отливок)1. [c.177]

Технологический процесс при разных методах производства литых заготовок (в земляные формы, по выплавляемым моделям, в оболочковые формы, кокиль, центробежное литье и т. д.) может несколько меняться, но две стадии производства остаются неизменными — выплавка металла, заливка в формы и получение отливок. В настоящее время распространенным методом продолжает оставаться производство литых заготовок путем литья в земляные формы. [c.208]

Заливка собранных литейных форм жидким металлом является ответственной операцией в литейном производстве. Технологический процесс заливки форм включает следующие последовательно выполняемые работы наполнение металлом заливочного, а затем раздаточного ковша транспортировка ковша с металлом к месту разлива заливка форм (на конвейере, рольганге, плацу). Участки заливки металла оборудуют печами различного назначения и вместимости, подъемно-транспортными механизмами, ковшами, изложницами. Заливку металла осуществляет бригада заливщиков или один заливщик. [c.100]

Изготовление на стержневых машинах и отделка простых стержней изготовление форм для простых отливок на формовочных машинах грузоподъемностью до 300 кг выбивка мелкого и среднего литья на выбивных и вибрационных решетках заливка металла разливочными ковшами вместимостью до 0,3 т в формы для несложных отливок, контроль температуры разливаемого металла в литейном производстве [c.213]

Изготовление на стержневых машинах, отделка и сборка стержней средней сложности изготовление форм для отливок средней сложности на формовочных машинах грузоподъемностью свыше 300 до 750 кг и для сложных отливок на формовочных машинах грузоподъемностью до 300 кг изготовление форм для простых и средней сложности отливок по выплавляемым моделям выбивка крупного литья на выбивных и вибрационных решетках - заливка металла разливочными ковшами вместимостью свыше 0,3 до 0,5 т и барабанными и крановыми ковшами вместимостью до 2 т в простые и средней сложности формы, установленные на движущемся конвейере, в литейном производстве [c.215]

Характеристика работ. Обслуживание автоклавов различных типов. Загрузка форм в автоклавы для заливки металлом. Включение давления сжатого воздуха и регулирование скорости его притока. Наблюдение за временем выдержки отливки в автоклаве. Выгрузка залитых форм из автоклава и транспортировка на выбивную площадку с помощью подъемно-транспортных средств. Чистка автоклавов. [c.6]

Должен знать принцип работы обслуживаемого кокильного станка требования, предъявляемые к стержням литейные свойства и размеры усадки заливаемых металлов составы красок покрытий и методы нанесения их на кокили температуру заливаемого металла в кокили и процессы, происходящие в формах при их заливке и в период остывания. [c.22]

Должен знать требования, предъявляемые к формам и стержням способы определения качества форм, стержней и степени просушки их свойства формовочных и стержневых материалов литейные свойства и линейные размеры усадки металлов правила установки литниковых стояков, прибылей и холодильников температуру металла, заливаемого в формы, и процессы, происходящие в формах при их заливке и в период остывания. [c.65]

Ковши используются для приема расплавленного (жидкого) металла из печи и заливки его в конвертеры или литейные формы они представляют собой просто открытые резервуары, обычно футерованные огнеупорным материалом, часто снабженные устройствами для обеспечения опрокидывания или разливки металла, а иногда снабженные колесами. Они обычно перемещаются с помощью специальных механических средств (например, кранов), но в данный раздел включены [c.181]

Так, в биметаллических подшипниках, залитых в стационарные формы, экономия металла достигает 77%, при. центробежной заливке —87% при заливке на ленту для тонкостенных взаимозаменяемых вкладышей экономия достигает 97%. [c.301]

Особенности производственного процесса в литейном производстве состоят в его непрерывности, строгом чередовании технологических операций и этапов производства подготовка и завалка шихты, плавка металла, изготовление стержней и форм, заливка форм, выбивка, обрубка и очистка отливок. [c.208]

Должен знать конструкцию и правила подналадки литейных установок и правила пользования ими устройство применяемых контрольно-измерительных приборов и инструмента конструктивные особенности крупных, особо сложных литейных форм (кокилей и песчаных) с различными видами разъема, правила их сборки, подготовки к заливке правила ведения технологического процесса заливки литейных форм при изготовлении деталей сложной конструкции с переменной металлоемкостью по высоте классификацию, рецептуру, маркировку, физико-химические, механические и технологические (литейные) свойства различных цветных и черных металлов и сплавов (включая титан и его сплавы), применяемых при литье методом направленной кристаллизации влияние отдельных компонентов, входящих в состав сплава, на его свойства и качество отливок. [c.33]

Характеристика работ. Подготовка вакуумных дуговых электропечей к плавке титановых сплавов. Установка в печь электродов, графитовых тиглей и носков с подгонкой. Установка собранных форм в заливочную камеру. Включение и выключение вакуумных насосов. Определение вакуума в печи. Ведение плавки титановых сплавов для фасонного литья в вакуумных электродуговых печах емкостью до 50 кг по установленному технологическому режиму под руководством плавильщика металла на вакуумных печах более высокой квалификации. Заливка - форм и охлаждение отливок или слитков в нейтральной среде. Вакуумная термообработка простых отливок из титановых сплавов. Разборка печи. Чистка печи, заливочной камеры и кристаллизаторов. Замена масла в форвакуумных и пароструйных насосах. [c.62]

Должен знать конструктивные особенности и устройство плавильных печей различных типов и мощностей, устройство подводок к печам электроэнергии, топлива и сжатого воздуха литейные свойства и химический состав выплавляемых металлов режим плавки металла и заливки форм раскислители и флюсы, используемые в плавках, их свойства и влияние на качество металла свойства огнеупорных материалов, применяемых для ремонта печей. [c.64]

Общемашиностроительные нормативы времени на работы по заливке металла в формы при производстве стального, чугунного и цветного литья. — М. ЦБНТ, 1992. [c.186]

Заливка металла в формы Вместимость разливочного ковша Число форм, залитых из одного ковша Заливаемый металл Место заливки 1 т 2 Сталь Плаи 3,8 [c.102]

В произ-ве тракторов и с.-х. машин за послевоен. годы произошли большие изменения, заключающиеся во внедрении новых тохнологич. процессов, методов поточного произ-ва, механизации тяжелых и трудоемких работ. Почти на всех з-дах после войны литейные цехи были реконструированы, а на ряде з-дов построены новые. Реконструкция литейных цехов направлена на механизацию процессов приготовления и раздачи по рабочим местам готовых формовочных смесей, формовки стержней и набивки опок, установку формовочных и заливочных конвейеров, механизацию заливки металла в формы и автоматизацию выбивки опок. В результате 95% чугунного и стального литья заливается на конвейерах в формы, изготовленные на формовочных машинах и пескометах. На ряде з-дов уровень машинной формовки доведен до 100%. [c.217]

Характеристика работ. Заливка из крановых и ручных ковшей емкостью до 0,3 т чугуна, стали или цветного жидкого металла в формы, изложницы или в постоянные металлические формы для несложных и толстостенных отливок. Подготовка ковшей, изложниц и других разливочных устройств к заливке. Надевание и снятие жакетов различных размеров при безопочной формовке на конвейере с заданным ритмом. Контроль температуры разливаемого металла. Выполнение работы в качестве подручного при заливке отливок из крановых ковшей емкостью до 5 т. Определение по внешним признакам пригодности жидкого металла и ориентировочной температуры в период его заливки. [c.14]

Характеристика работ. Заливка чугуна, стали или цветного металла из крановых ковшей емкостью до 5 т в формы и изложницы. Заливка из ручных и крановых ковшей емкостью до 0,3 т в формы сложных тонкостенных отливок. Заливка металла в простые и средней сложности формы, установленные на рольгангах, движущемся конвейере, и в сложные большие кокили. Разливка углеродистых сплавов для литья по выплавляемым моделям ковшами вручную. Установка изложниц в литейной канаве и выемка слитков из изложниц. Раздача жидкого металла при помощи разливочной электротележки. Модифицирование и легирование чугуна в ковше или желобе путем присадки различных компонентов под руководством заливщика более высокой квалификации. [c.15]

Должен знать устройство применяемых крановых и ручных разливочных ковшей, тиглей и их емкость устройство изложниц и подъемно-транспортных механизмов способ управления разливочной электротележкой при разливке металла в формы и изложницы способы модифицирования и легирования чугунов в ковше или желобе правила раскисления и выдержки металла в ковше при заливке назначение и принципы правильного расположения литников, выпоров, прибылей и шлакоуловителей в форме способы заливки форм и рациональные приемы надевания и снятия жакетов особенности заливки постоянных металлических форм, время выдержки и разливки модифицированного чугуна. [c.15]

Характеристика работ. Заливка чугуна, стали или цветного жидкого металла из ручных ковшей емкостью до 0,3 т в формы и кокили для мелкого литья под руководством заливщика более высокой квалификации. Подготовка ковшей к заливке. Подсушка и подогрев тиглей перед заливкой. Установка и снятие жакетов при безопочной формовке. Выполнение подсобных работ при разливке металла по изложницам. Выемка слитков из изложниц. Чистка и окраска металлических форм. Уборка шлака и отходов металла. [c.14]

Анализируя вопросы прогрессивности применяемых технологических процессов в литейном производстве, необходимо выявить структуру применяемых форм по сроку их службы. Все формы, в которые производится заливка жидкого металла, делятся на постоянные, полупостоянные и разовые. Увеличение количества полупостоянных и постоянных форм при производстве отливок взамен разовых позволяет экономить значительное количество средств на изготовление формы. [c.172]

Характеристика работ. Отливка методом направленной кристаллит зации изделий из цветных и черных металлов и сплавов с толщиной стенок свыше 3 мм с постоянной металлоемкостью по высоте. Выполнение различных работ, связанных с подготовкой литейной установки и литейных форм к заливке подбор элементов сборной литейной формы— стержней, холодильников, колодцев в соответствии с чертежами и ее сборка. Сборка элементов литниковой системы —стояков, чаш и подготовка их к работе очистка рабочих поверхностей, подогрев, нанесение покрытий, подготовка горячего флюса, опробование работы подъемного механизма установки. Извлечение отлитых изделий из установки. Работа на подъемно-транспортных устройствах. [c.32]