Если при расчете нормы имеется возможность выбора оборудования, то его следует подбирать по параметрам, указанным в первом случае, с учетом допустимых габаритных размеров детали, режущего инструмента и проектируемого приспособления. [c.68]

Нормирование основного (машинного) времени. Определение основных параметров режущего инструмента (если они не заданы) определение по нормативам режимов резания глубины резания (числа проходов), подачи, скорости резания, действующих сил резания и потребной мощности выбор оборудования (если оно не задано), корректировка нормативного режима резания по динамическим и кинематическим данным станка расчет основного (машинного) времени (подробнее нормирование машинного времени рассмотрено в 7). [c.70]

Основные параметры режущих инструментов, как правило, заложены в их конструкции, поэтому для сверл особое значение имеет выбор формы заточки. [c.79]

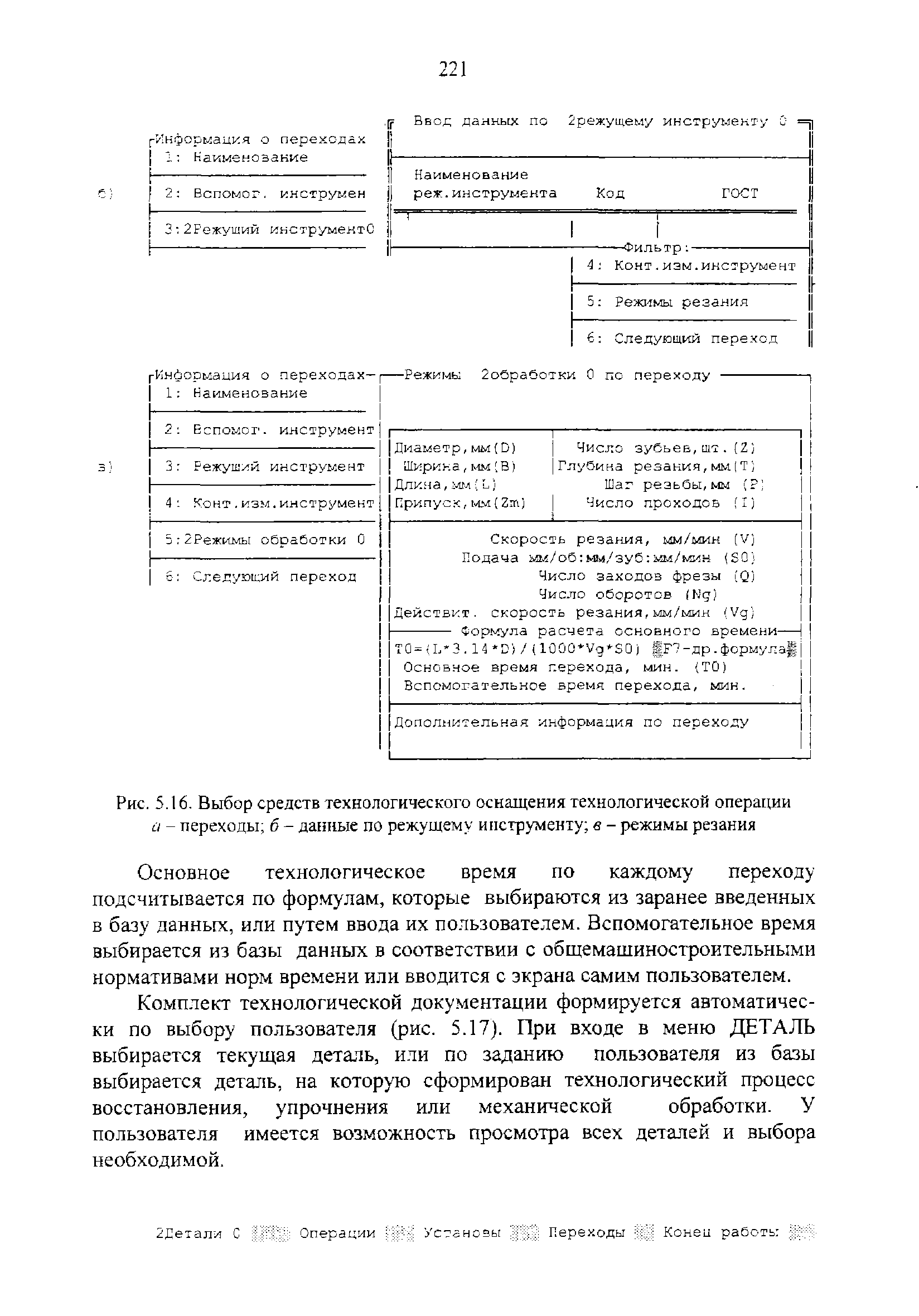

| Рис. 5.16. Выбор средств технологического оснащения технологической операции а - переходы 6 - данные по режущему инструменту в - режимы резания |  |

Должен знать устройство, правила проверки на точность агрегатных и специальных станков, взаимодействие механизмов автоматической линии, технологический процесс с одним видом обработки деталей на станках автоматической линии устройство однотипных промышленных манипуляторов правила проверки манипуляторов на работоспособность и точность позиционирования способы установки, крепления и выверки сложных деталей устройство и правила применения универсальных и специальных приспособлений, сложного контрольно-измерительного инструмента и приборов основы технологии металлов в пределах выполняемой работы механические свойства металлов геометрию, правила термообработки, заточки, доводки и установки нормального режущего инструмента, изготовленного из инструментальных сталей, и инструмента с пластинами из твердых сплавов или керамическими правила выбора режимов резания сортамент применяемых металлов и полуфабрикатов систему допусков и посадок, степени точности, квалитеты и параметры шероховатости (классы точности и чистоты обработки). [c.20]

Методически задача выбора оптимального варианта в применении к специальному режущему инструменту существенно не отличается от ранее рассмотренных, за исключением некоторых особенностей, которые будут показаны на примерах, взятых из практики ряда предприятий. [c.297]

Такая последовательность в выборе режима резания определяется зависимостью между его параметрами и факторами, определяющими стойкость режущего инструмента, силы и мощности резания. В связи с этим величину каждого параметра определяют последовательной подстановкой значений параметров в уравнение скорости, силы и мощности резания, решения их и сопоставления возможности их применения с эксплуатационными характеристиками системы СПИД. Такими основными расчетными формулами являются формулы [c.79]

Нормативы машинного времени, рассчитанного по инструменту, станку и жесткости закрепленной детали, дают возможность выбора параметров работы оборудования не только в зависимости от режимов резания, характеристики и эксплуатационных возможностей режущего инструмента и станка, но и с учетом факторов жесткости детали и способа ее крепления. Параметры технологических режимов работы оборудования поставлены в зависимость от соотношения диаметра и длины обрабатываемой детали. [c.122]

Работы третьей группы, исполняемые в основном конструкторами и технологами, по мере совершенствования их организации и технической оснащенности, увеличения применения в конструкторских разработках стандартизированных, унифицированных узлов и деталей, а также в разработках технологии типовых технологических процессов и перевода их проектирования на ЭВМ, внедрения системы автоматического проектирования (САПР) и передачи на ЭВМ выбора технологии обработки, оборудования, оснастки, режущего инструмента, режимов резания и расчета нормы времени по составляющим ее элементам имеют возможность [c.131]

Пригонка по чертежам и эскизам и закрепление керамических пластин на фасонном и режущем инструменте с проверкой по шаблону. Напайка пластин твердых сплавов на фасонные резцы сложного профиля. Выбор режимов нагрева, наладка и регулирование работы нагревательных печей и установок т. в. ч. [c.264]

Должен знать устройство, правила проверки на точность агрегатных и специальных станков способы установки, крепления и выверки сложных деталей устройство и правила применения универсальных и специальных приспособлений, сложного контрольно-измерительного инструмента и приборов основы технологии металлов в пределах выполняемой работы механические свойства металлов, геометрию, пра вила термообработки, заточки, доводки и установки нормального режущего инструмента, изготовленного из инструментальных сталей и инструмента, оснащенного пластинками твердых сплавов или керамическими правила выбора режимов резания сортамент применяемых металлов и полуфабрикатов систему допусков и посадок, классов и степеней точности и чистоты обработки. [c.326]

Характеристика работ. Заточка и доводка на электрозаточном станке нормального режущего инструмента. Правила выбора и поддержания режима работы. Составление рабочей жидкости в соответствии с техническими условиями. Пользование контрольно-измерительным инструментом и приспособлениями. Подналадка станка. [c.389]

Выше отмечалось, что производительность при обработке той или иной детали на металлорежущем станке зависит от правильного и технически обоснованного выбора величины скорости резания, подачи, глубины резания и стойкости режущего инструмента. [c.82]

Выбор подачи. В зависимости от глубины резания, геометрии режущего инструмента, точности и чистоты обрабатываемой поверхности устанавливается по нормативам максимальная технологически допустимая подача резца за один оборот обрабатываемой детали — s мм/об. [c.85]

Кроме того, совершенно по-новому в условиях современных технологий смотрятся такие привычные на многих предприятиях вещи, как отсутствие оператора, отсутствие или низкое качество заготовок, использование дешевого и нестойкого режущего инструмента, произвольный выбор операторами режимов резания, недопустимо длительные и никем не контролируемые сроки наладок и переналадок оборудования. Простои дорогостоящего оборудования по различным организационным причинам достигают 20—30% рабочего времени. [c.127]

Особенностью нормирования труда на обработочных операциях является подбор наиболее рациональных режимов работы оборудования, то есть выбор оптимального сочетания скорости резания и подачи, обеспечивающих в данных условиях, с учетом целесообразного использования режущих свойств инструмента и кинематических возможностей оборудования, наибольшую производительность и наименьшую себестоимость обработки. [c.214]

Выбор материала режущей части инструмента и его геометрических форм является важным фактором, определяющим уровень режима резания. Основой для такого выбора являются характер и условия обработки, характеристики обрабатываемого материала. [c.215]

I. Назначают глубину резания с учетом режущих свойств инструмента, затем по нормативам устанавливают подачу, скорость резания и необходимую мощность. От глубины резания зависит число проходов. Из формулы основного времени видно, что оно прямо пропорционально числу проходов и, следовательно, число проходов должно быть минимальным. Кроме того, с числом проходов увеличивается вспомогательное время (отвод, подвод инструмента). При выборе подачи и глубины резания следует учитывать, что выгоднее [c.152]

При выборе величины подачи должны учитываться требуемая шероховатость и точность обрабатываемой поверхности, технико-эксплуатационные данные станка, прочность державки и материала режущей части инструмента, жесткость системы станок — приспособление— инструмент — деталь (СПИД). Поэтому при предварительной обточке, когда шероховатость поверхности не регламентируется, подачу определяют в зависимости от глубины резания, механических свойств обрабатываемого материала, сечения державки резца, материала режущей части инструмента. При чистовой обточке подачу определяют и регламентируют заданной технологическим процессом точностью и шероховатости обрабатываемой поверхности. [c.79]

Этот комплекс задач объединяет следующие задачи выбор маршрута обработки деталей формирование состава переходов по каждой технологической операции технологического процесса выбор оборудования для каждой технологической операции установление технологической оснастки, режущего и измерительного инструмента, необходимых для выполнения каждой технологической операции выбор оптимальных режимов обработки деталей или сборки сборочных единиц расчет норм времени каждой технологической операции назначение разряда работы по каждой операции технологического процесса расчет расценки за выполнение каждой технологической операции. Формируемые рабочие технологические процессы обработки деталей и сборки сборочных единиц выдаются в цехи и на производственные участки, а вся получаемая в результате решения перечисленного комплекса задач технологическая информация при функционировании системы должна поступать в информационную базу. [c.68]

Выше отмечалось, что окончательный выбор режущего инструмента I или того или иного способа обработки может быть сделан только йосле определения затрат времени на обработку детали различными режущими j инструментами и сравнением полной стоимости обработки. [c.80]

Для выбора того или иного варианта технологического процесса пронормируем второй вариант, т. е. выделение каждого перехода в отдельную операцию. При условии использования того же оборудования и режущего инструмента величина основного времени для сверления остается без изменения, т. е. Та = 0,76 мин. [c.87]

Характеристика работ. Заточка и товодка на электрозаточном станке нормального режущего инструмента. Правила выбора и поддержания режима работы. Составление рабочей жидкости в соответствии с техническими условиями. Пользование [c.93]

Коммунистич. партия и Сов. пр-во организуют борьбу трудящихся за всемерное использование Р. в. Широко развернулось всенародное социалистич. соревнование за досрочное выполнение семилетнего плана (1959—65). В пром-сти реализация Р. в. в области техники связана прежде всего с применением более совершенных способов использования сырья и материалов, с совершенствованием оборудования, с внедрением новых машин и высокопроизводительных методов технологии. Р. в., связанные с рациональным использованием сырья и материалов, имеют особое значение в металлургии, машиностроении, легкой пром-сти, строительной индустрии и др. Большое значение здесь имеют правильный выбор исходных материалов, применение различного рода заменителей дорогостоящих материалов, более широкое использование высокопрочных и в то же время менее трудоемких в обработке материалов, напр, сип-тетнч. материалов (пластмасс, капрона и т. д.) вместо металла и дерева. В металлургии особое значение имеет внедрение кислородного дутья, агломерация руд и их обогащение. В строительстве — быстрейшее завершение перехода на возведение полносборных зданий и сооружении по типовым проектам из крупноразмерных конструкций и элементов пром. произ-ва. Во всех отраслях пром-сти значительные резервы вскрываются с развитием комплексного использования сырья. Большие резервы заложены в совершенствовании конструкций изделий. Их использование требует широкой унификации и стандартизации изделий, нормализации отдельных их элементов, ликвидации излишеств в форме, весе, точности обработки, обеспечения технологичности конструкции изделия. Центральное место в развитии произ-ва занимают технологич. резервы. Использование их отражает основные тенденции технич. прогресса — интенсификацию, механизацию и автоматизацию произ-ва, его непрерывность на базе широкой электрификации и химизации. Важное значение, напр., имеет широкое распространение скоростных методов плавки и резания металла, горнопроходческих работ, строительства и других видов пром. технологии, сопровождаемых усовершенствованием оборудования. Напр., в машиностроении для скоростного резания металлов — увеличением мощности станков, допускаемого числа оборотов, изменением геометрии режущего инструмента и т. д. Значительные возможности роста произ-ва и повышения производительности труда открываются в связи с использованием многообразных средств малой механизации, особенно механизации различных подъемно-транспортных и контрольных операций в производственном процессе. [c.427]

Выбор класса точности и чистоты4 поверхности во многом предопределяют качество работы соединения, стоимость изготовления детали, возможность применения рациональной технологии механической обработки и сборки. При конструировании следует иметь в виду, что процессы обработки, обеспечивающие более высокие классы точности и чистоты, явля-1 ются относительно дорогими. Поэтому не следует допускать необоснованного завышения требований к точности и шероховатости поверхностей. детали. Кроме того, нужно стремиться к применению наименьшего количества классов точности, чтобы сократить номенклатуру режущего и измерительного инструмента, приспособлений и др.% [c.133]

Типовые нормы — это регламентированные величины затрат времени на работы, выполняемые по типовой технологии, с учетом рациональных (для данного производства) организационно-технических условий. Разрабатываются на типовые детали (изделия) или стандартные (нормализованные). К числу типовых относятся детали, характеризующиеся сходством конструкции и технологии производства, например валы, зубчатые колеса, шкифы, втулки, рычаги и т. п. Конфигурация, размеры и технологические процессы на нормализованные детали (в частности, режущие и измерительные инструменты, крепежные детали и материалы, арматура и др.) определяются стандартами или нормами. В связи с вышесказанным разработка типовых норм времени предусматривает классификацию деталей по конструктивным и технологическим признакам, выбор представителя типа, а затем проектирование типового технологического и трудового процессов и расчет типовых норм (штучного и подготовительно-заключительного времени). [c.168]

Более сложным и перспективным является использование ЭВМ для комплексного технологического проектирования, т. е. определения маршрута обработки детали и операционной технологии, включая выбор схемы базирования и закрепления детали подбор станка и зажимных приспособлений определение последовательности установов и переходов расчет припусков и межоперационных размеров выбор метода обработки, режущего, измерительного и вспомогательного инструмента расчет режимов резания и основного (машинного) времени определение величины вспомогательного и подготовительно-заключительного времени расчет-штучного времени и расценки вычисление себестоимости и выбор экономически оптимального технологического варианта выполнения операции печатание эскизов и технолого-нормировочных карт. [c.83]