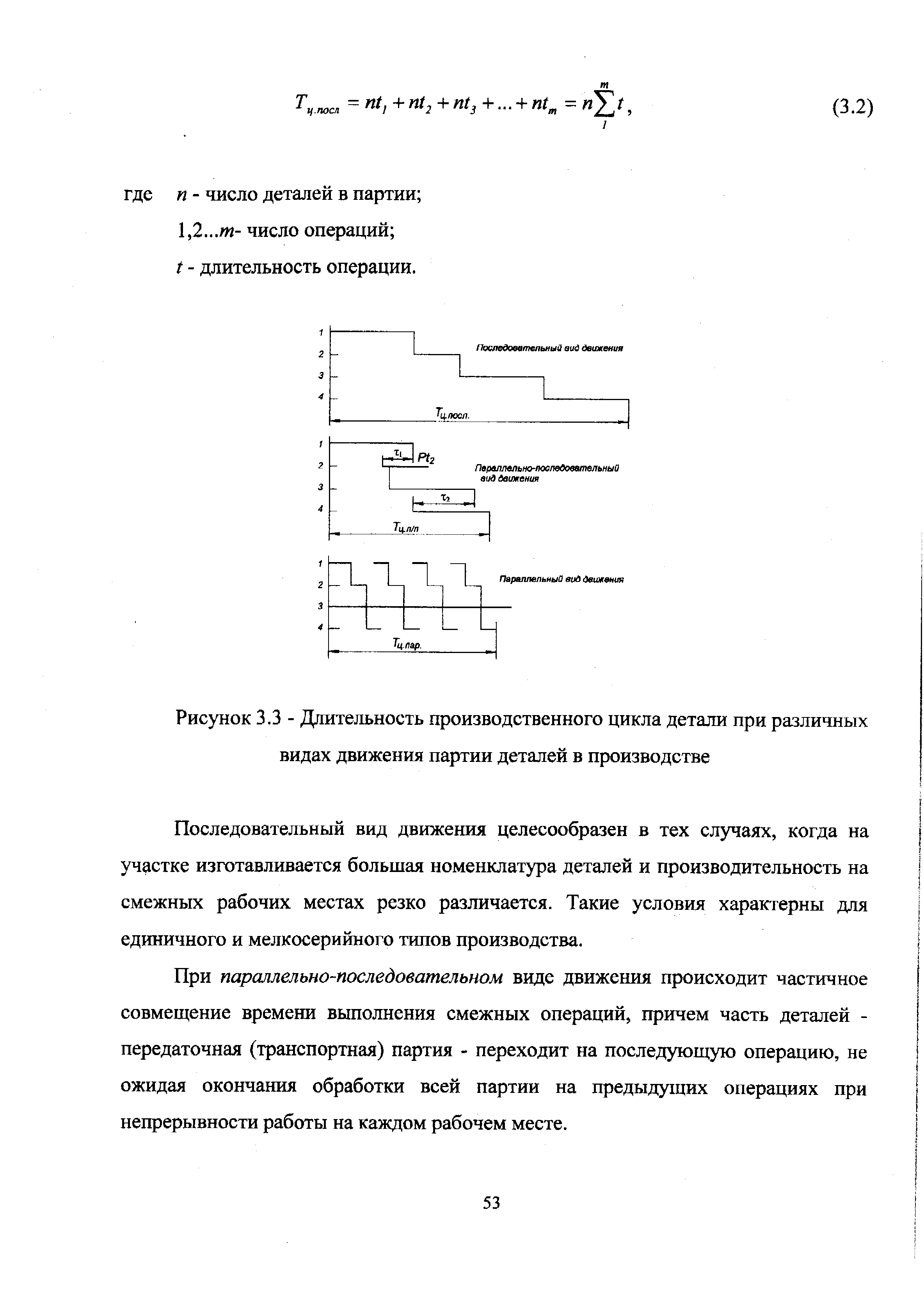

| Рисунок 3.3 - Длительность производственного цикла детали при различных видах движения партии деталей в производстве |  |

Какие бывают виды движения партии деталей в производстве [c.61]

Вид движения деталей в производстве 2<ш для партии деталей в рабочих часах [c.44]

Та часть цикла, которая определяется суммой штучного времени, видом движения деталей в производстве, величиной партии деталей, степенью выполнения норм трудоемкости и фронтом работ, составляет длительность цикла обработки. [c.96]

Предварительный расчет длительности производственного цикла является необходимым условием для правильного составления производственной программы предприятия и каждого из его цехов, определения технико-экономических показателей по производству, труду и себестоимости продукции. Данные -о длительности производственного цикла используются при планировании подготовки производства новой продукции, расчете объема незавершенного производства и связанных с ним оборотных средств, расчете календарно-плановых нормативов оперативного планирования производства. Длительность производственного цикла может быть определена аналитически (по вышеприведенной формуле) или графоаналитическим способом с учетом способа передачи партии обрабатываемых деталей с одного рабочего места на следующее, то есть вида движения предметов труда в производственном процессе. Последний позволяет более точно учесть специфику производства и дает наглядное представление о производственном цикле. [c.52]

Процесс производства машин состоит из отдельных процессов изготовления деталей, входящих в машину. Длительность производственного цикла детали зависит, в частности, от способа передачи партии обрабатываемых деталей с одного рабочего места на последующее, т. е. от вида движения предметов труда в производственном процессе. Применяют различные виды движения предметов труда в производственном процессе. Существуют три вида движения 1) последовательное 2) параллельно-последовательное 3) параллельное. [c.58]

Механические цехи можно классифицировать по тем же признакам, что и заготовительные тип производства, вес заготовки, конструктивно-технологические особенности обрабатываемых деталей. Механические цехи единичного и мелкосерийного производства отличаются широкой и разнообразной номенклатурой деталей, изготовляемых в небольшом количестве. Производство в таких цехах должно быть достаточно гибким и приспособленным к выполнению различных заданий. Технологические процессы разрабатываются без особой детализации (чаще оформляются в виде маршрутных карт). Они предусматривают максимальную концентрацию операций, выполняемых на одном рабочем месте, использование параллельно-последовательного движения партии деталей, специализацию рабочих мест. Цехи оснащаются как универсальными, так и специальными станками. Доля специального и высокопроизводительного оборудования увеличивается по мере перехода к крупносерийному производству. В этих цехах преобладают предметно замкнутые участки и организуются поточные линии. Наряду с универсальной оснасткой широко используются специальные транспортные средства и транспортные системы. [c.305]

Для улучшения основных технико-экономических показателей работы цеха, участка необходимо, очевидно, обеспечить не только работу без потерь времени, но и устранить пролеживание предметов труда, что может быть достигнуто путем перехода на непрерывное движение с полной синхронизацией всех операций производственного процесса. Однако такой переход не всегда возможен и целесообразен, так как требует большой экономической и организационно-технической подготовки, затраты на которую могут себя оправдать только в условиях массового и крупносерийного производства. Несмотря на значительно меньшую эффективность прерывного движения, оно в настоящее время является преобладающим в машиностроении. Значительную часть общей длительности изготовления партии при прерывном движении составляют перерывы партионности, величина которых зависит от характера перемещения деталей. В зависимости от характера передачи предметов труда с предыдущей операции на последующую можно установить три основных разновидности прерывного вида движения с партионной, пакетной и поштучной передачей предметов труда. [c.28]

Уменьшение размера пакета до единицы позволяет вести работы широким фронтом и тем самым значительно сокращать общее время пребывания партии в производстве, приближая его к длительности изготовления партии при непрерывном виде движения. Поэтому прерывное движение с поштучной передачей, являющееся наиболее эффективной разновидностью прерывного вида, широко используется на предприятиях всех типов производства и в особенности при изготовлении крупногабаритных и трудоемких деталей, узлов и изделий. [c.35]

При последовательном движении передача деталей с операции на операцию осуществляется партией. Поэтому в цикле операции большой удельный вес занимает время пролеживания деталей однако этот вид движения производства обеспечивает полную и непрерывную загрузку станка, на котором обрабатывается партия (при прочих прогрессивных условиях работы). [c.19]

При расчете общей длительности производственного цикла следует иметь в виду, что наиболее рациональным в серийном производстве является параллельно-последовательное движение предметов труда. Однако если за рабочим местом закрепляется большое число операций, очень трудно увязать в календарном плане сроки перехода партии деталей с одного рабочего места на другое. При переходе на рабочее место с большим числом операций партия деталей пролеживает в ожидании освобождения станка. В результате этого параллельно-последовательное движение операций превращается в последовательное. [c.42]

Требуется определить на каждом станке порядок обработки партий деталей, обеспечивающий наименьшую длительность совокупного цикла в условиях последовательного и параллельно-последовательного видов движения производства. [c.126]

При последовательном виде движения производственный заказ — одна деталь, или одна собираемая машина, или партия деталей 1 (серия машин 2) — в процессе их производства переходит на каждую последующую операцию процесса только после окончания обработки (сборки) всех деталей (машин) данной партии (серии) на предыдущей операции. В этом случае с операции на операцию транспортируется вся партия деталей одновременно. При этом каждая деталь партии машины (серии) пролеживает на каждой операции сначала в ожидании своей очереди обработки (сборки), а затем в ожидании окончания обработки (сборки) всех деталей машин данной партии (серии) по этой операции. [c.63]

Последовательный вид перемещения обрабатываемых предметов труда применяется в единичном и мелкосерийном производстве при обработке небольших партий одинаковых деталей. В сравнении с двумя другими видами движения он обладает наименьшей эффективностью. [c.89]

Задача 1.9. Партия из 200 деталей обрабатывается при параллельно-последовательном виде движения. Технологический процесс обработки деталей состоит из шести операций, длительность которых соответственно составляет /i=6, /2=3, /з=24, /4=6, /s=4, t(,-20 мин. Третья операция выполняется на трех станках-дублерах, шестая - на двух, а каждая из остальных операций -на одном станке. Транспортная партия состоит из 20 деталей. Определить, как изменится длительность технологического цикла обработки партии деталей, если параллельно-последовательный вид движения в производстве заменить параллельным. [c.13]

Задача 1.10. Партия из 300 деталей обрабатывается при параллельно-последовательном виде движения. Технологический процесс обработки деталей состоит из семи операций, длительность которых соответственно составляет ( =4, /2=5, ty=l, /4=3, /5 4, /б=5, =6 мин. Каждая операция выполняется на одном станке. Транспортная партия состоит из 30 деталей. В результате улучшения технологии производства длительность третьей операции сократилась на 3 мин, седьмой -на 2 мин. Определить, как изменится длительность технологического цикла обработки партии деталей. [c.13]

Организация производственного процесса партиями предусматривает использование последовательно-параллельного вида движений предметов труда. При механизации и автоматизации производства чаще всего применяют последовательно-параллельный вид движений, так как он обеспечивает такое частичное совмещение времени выполнения смежных операций, при котором вся изготавливаемая партия деталей проходит через каждую операцию без каких-либо перерывов. Детали с операции на операцию передаются поштучно или небольшими транспортными партиями. Оборудование работает непрерывно, может работать в автоматическом режиме. [c.130]

Определить длительность технологического цикла обработки партии деталей 50 шт. при последовательном виде движения ее в производстве. Построить график цикла обработки партии. Технологический процесс состоит из следующих операций [c.41]

В связи с тем что вид движения предметов труда в процессе производства влияет в основном на многооперационный цикл1, рассмотрим содержание каждого вида движения и формирование операционного цикла на примере многооперационного процесса изготовления партии деталей. [c.119]

Продолжительно сть цикла основного процесса складывается из длительности цикла непосредственной обработки и продолжительности естественных процессов. Длительность цикла непосредственной обработки партии деталей включает лишь сумму штучного времени с учетом фронта работ и вида движения деталей в производстве. Исходя из положений К- Маркса1 и анализа производственного процесса, можно дать определение длительности рабочего периода рабочий период в изготовлении продукта включает не только продолжительность операций основного и вспомогательных процессов, но и межоперационные перерывы. [c.8]

Коэффициент параллельности, выражающий отношение длительности цикла обработки партии деталей при параллельном или смешанном сочетании операций к его продолжительности при последовательном движении, — тоже частный показатель, характеризующий степень параллельности протекания процессов обработки определенной партии деталей. Коэффициент параллельности можно, конечно, сравнивать и по различным видам продукции, однако резервы производства могут быть определены с его помощью лишь при сравнении коэффициента параллельности по однородной продукции. Разность между единицей и Кпар — это резерв сокращения длительности цикла обработки только за счет изменения вида движения обрабатываемого предмета в процессе производства. [c.58]

Организационная фаза Т. п. п. включает а) расчеты загрузки оборудования, основанные на установленных нормах затрат времени б) расчеты потребности в рабочей силе, в т. ч. структурные расчеты по профессиям рабочих в) технологич. планировку расстановки оборудования в цехах осн. произ-ва г) расчеты величин партий запуска и длительности производственных циклов, вытекающих из продолжительности операций и вида движения деталей от операции к операции д) расчеты потоков (в случае возможности организации поточного произ-ва) е) разработку оператии-но-производств. планирования и организации произ-ва. Трудоемкость и длительность этой фазы зависят от качества выполнения конструкторской и технологич. фаз и поэтому могут быть резко сокращены за счет четкой организации работы на первых фазах Т. п. п. [c.168]