Установочная серия изделий изготовляется по чертежам, имеющим литеру О . Литера А присваивается чертежам, откорректированным по результатам изготовления и испытания изделий установочной серии. Чертежи с литерой А , в свою очередь, считаются пригодными для развертывания технологической подготовки серийного производства изделий. [c.61]

Прежде чем приступить к серийному производству по чертежам, имеющим литеру А , изготовляют так называемую головную (контрольную) серию изделий. Она необходима для окончательной проверки конструкторской и технологической подготовок производства к серийному выпуску изделий, а также для проверки готовности всех звеньев организации производства. Откорректированным чертежам по результатам изготовления и испытания головной (контрольной) серии изделий присваивают очередную литеру Б . Рабочие чертежи с литерой Б считаются пригодными для установившегося серийного производства. [c.61]

Корректирование или новая разработка технологических карт для изготовления и испытаний установочной серии изделий должны производиться с учетом результатов изготовления и испытаний опытных образцов после соответствующего корректирования конструкторских документов. Откорректированным технологическим картам так же, как и чертежам, присваивают литеру О ( Oi , О2 ...), что будет означать их пригодность для изготовления и испытаний изделий установочной серии. [c.63]

Корректирование или новая разработка технологических документов для изготовления и испытаний головной (контрольной) серии изделий должна производиться с учетом результатов изготовления и испытаний изделий установочной серии после соответствующего корректирования и присвоения очередной литеры конструкторским документам. Откорректированным технологическим картам присваивают литеру А , что будет означать их пригодность для изготовления и испытаний головной (контрольной) серии изделий. [c.63]

Корректирование или разработка новых технологических документов для установившегося серийного производства должна производиться с учетом результатов изготовления головной (контрольной) серии изделий после соответствующего корректирования конструкторских документов с присвоением очередной литеры. Откорректированным технологическим картам присваивают литеру Б , что будет означать их пригодность для установившегося серийного производства изделий. [c.64]

Научно-исследовательские, проектно-конструкторские и технологические организации в составе НПО проводят исследования, в том числе и фундаментальные, разрабатывают новые виды продукции, средства механизации и автоматизации, системы управления и др. несут ответственность за ускорение научно-технического прогресса. На опытных предприятиях осуществляется производство образцов, партий, серий изделий для проведения исследовательских работ. Именно на этапе опытного образца начинается материализация результатов научных исследований и разработок. Освоение новой техники, т. е. осуществление мероприятий для организации серийного выпуска новых изделий, достижения экономических показателей проводится на промышленных предприятиях. [c.26]

По функциональному признаку все процессы подготовки производства подразделяются на процессы собственно научных исследований, конструкторского, технологического и организационного проектирования и прочих инженерных работ изготовления и испытания новых изделий — макетов, экспериментальных образцов, опытной серии изделий и т. п. обеспечивающие, обслуживающие. [c.15]

На разных уровнях оперативно-производственного планирования планово-учетные единицы или детализированы или, напротив, более укрупнены. В основе детализации заложен принцип перехода от более крупных единиц на уровне предприятия (изделие, производственный заказ, серия изделий, наименование и т. п.) к более мелким на уровне цеха, участка, бригады (деталь, операция, комплекс операций, машинокомплект, узловой комплект, бригадный комплект и др.). [c.52]

Исходной точкой зрения в проведении данной политики является прежде всего установление номенклатуры товаров, с которыми предприятие должно выходить на рынок. Почему вопрос ставится именно так Дело в том, что с целью повышения степени выживаемости предприятия в условиях рынка оно вынуждено выходить на рынок не с одним товаром, а с несколькими, причем желательно, чтобы это были не разные товары, а дополняющие друг друга. Например, компания Проктер энд Гэмбл имеет целую серию изделий, родственных по физическим характеристикам или предназначенных для родственных рынков. В число товарных серий входят мыло, стиральные порошки и порошки для посудомоечных машин. В пределах одной серии компания, как правило, выпускает товары под несколькими конкурирующими марками. [c.595]

Какие результаты прогнозируются отделом маркетинга на этот год Составьте план продаж на ближайшие пять лет для единичного изделия или серии изделий. [c.228]

Какой запас продукции имеет компания по конкретному изделию или серии изделий Какова была ситуация в прошлом Запас увеличивается или уменьшается Почему [c.228]

При наличии по деталям, узлам и изделиям календарно-плановых нормативов для определения величин опережений T i нет необходимости в построении по каждой детали пооперационных цикловых графиков. Имея нормативы полной длительности производственного цикла обработки партии деталей, достаточно построить цикловые графики изготовления серии изделий, взаимоувязанные по отдельным стадиям производства лишь в сроках окончания работ по каждой из них и по отношению к выпуску готового изделия. [c.61]

Число полок определяется в зависимости от общего срока опережения производства серии изделий. [c.106]

В монографии рассматриваются экономические проблемы повышения эффективности производства серийного изготовления изделий на основе совершенствования организации и планирования производственных процессов на машиностроительных заводах. Разработаны теоретические и методические вопросы сокращения времени процесса производства серий изделий и рационального использования ресурсов. [c.2]

Как показывает анализ практики работы промышленных предприятий, при внедрении новой техники и технологии, равно как и при осуществлении организационно-технических мероприятий, обнаруживается стремление решить проблему сокращения трудоемкости обработки без достаточно полного учета влияния предпринятых действий на сокращение времени процесса производства серии изделий. Такой подход, приводя к сокращению времени выполнения производственной операции, не обеспечивает вместе с тем сокращение длительности производственного цикла изготовления изделия, высвобождение занятых рабочих и оборудования, часто усиливает диспропорции между отдельными составляющими производственного процесса. [c.8]

Если анализировать такую сложную систему, как производственный процесс изготовления изделий или серии изделий, то можно обнаружить ряд свойств, имеющих важное значение для правильного построения процесса управления и его организации. При рассмотрении системы в целом прежде всего обращает на себя внимание тот факт, что она имеет сложный гетерогенный характер. В качестве ее элементов могут рассматриваться частичные производственные процессы, оборудование, потребляемые материальные и трудовые ресурсы и т. д. Между элементами системы существуют вполне определенные связи, которые проявляются в порядке следования элементов во времени и в пространстве. В начале, например, выполняются частичные производственные процессы, связанные с механической обработкой деталей, и только после их осуществления может быть начата сборка узлов и агрегатов. Как одни, так и другие процессы, если их рассматривать изолированно друг от друга, протекают во временных интервалах, определяемых многосложными факторами, присущими производству. К ним можно отнести уровень организации и планирования "производства, производительности труда, степень использования оборудования и др. Каждый из частичных производственных процессов, входящих в систему, имманентен ей. В этом проявляется одно из важнейших свойств системы — целостность, т. е. система должна рассматриваться как единое целое. [c.10]

При рассмотрении производственного процесса изготовления серии изделий одного наименования невольно приходится обращать внимание на некоторую его самостоятельность, автономность осуществления по отношению к производственным процессам изготовления серий изделий других наименований. Если, например, выполнение различных частичных производственных процессов, составляющих процесс изготовления изделия, определено строгим порядком следования одного технологического процесса за другим, то при изготовлении серий изделий различных наименований этого не наблюдается. В самом деле, выпуск нескольких серий изделий различных наименований может быть осуществлен в различном порядке. Рациональная очередность изготовления изделий определяется такими критериями, как минимум времени процесса производства, уровень использования оборудования и оборотных средств, вложенных в незавершенное производство [56 87]. Таким образом, очередность выпуска серий изделий нескольких наименований определяется не причинно-следственными связями, а экономическими соображениями. [c.12]

Повышение эффективности выполнения производственного процесса изготовления изделия или серий может быть обеспечено при условии, если сокращение времени выполнения частичного процесса приводит к уменьшению длительности. производственного цикла изготовления изделия или серии изделий и осуществляемые технические, технологические и организационно-экономические мероприятия приводят к фактическому высвобождению численности рабочих или сокращению расходования материальных и финансовых ресурсов. [c.15]

Сокращение времени процесса производства изделия на основе осуществления организационно-технических мероприятий будет иметь место лишь в случае, если они направлены на сокращение времени выполнения частичных процессов, образующих длительность производственного цикла изготовления изделия или серии изделий. [c.15]

Эффективность изготовления изделий или серии изделий не определяется алгебраической суммой эффектов, достигаемых в процессе совершенствования частичных процессов. [c.16]

Выпуск оптимальных серий изделий — основа рациональной организации производственных процессов [c.23]

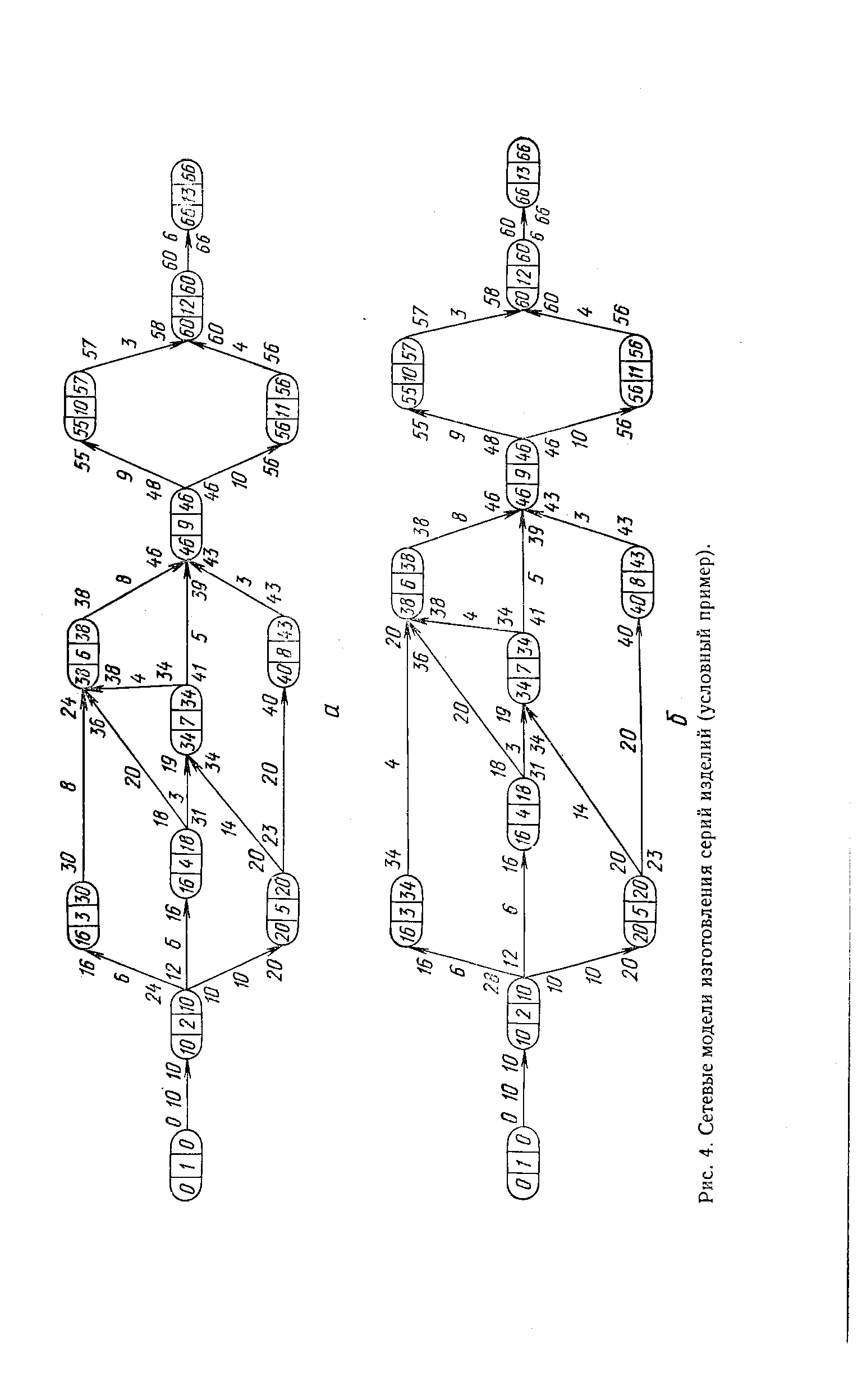

Далее следует определить, от чего зависит каждая из составляющих структуры связывания оборотных средств, и установить влияние на нее величины партии деталей. В этих целях рассмотрим сетевую модель, которая отражает изготовление серии изделий, состоящей, например, из 8 машин (рис. 4, а). Частичный производственный процесс 4-е отражает время изготовления 8 деталей, которые нужны для сборки машин. Эти детали необходимы в сборочном процессе 4-ю продолжительностью 9 час. Из расчетов сетевой модели видно, что потребление деталей на сборке начнется лишь через 46 час после начала производственного процесса изготовления серии изделий, так как ранние сроки начала производственного процесса g-io определяются именно этим сроком. Производственный процесс изготовления деталей по ранним срокам может быть закончен через 4-°6к = = 16 + 8 = 24 час после начала изготовления изделия, а по поздним срокам — через 4-°бК = 30 + 8 = 38 час. [c.28]

| Рис. 4. Сетевые модели изготовления серий изделий (условный пример). |  |

Исследования показали, что изменения, о которых шла речь, касаются внутренних элементов структуры нарастания и связывания оборотных средств в незавершенном производстве. Они характеризуют различную степень интенсивности потребления оборотных средств в течение производственного цикла изготовления серии изделий. Неизменными во всех случаях остаются такие величины, как себестоимость партии деталей и срок окончания изготовления изделия. При изготовлении партий деталей по поздним срокам начала работ могут создаться условия, при которых оборотные средства вовлекаются в производственный процесс изготовления изделия в различные периоды, но эти условия не определяются размером партии деталей. Таким образом, размер партии оказывает влияние на характер нарастания затрат, проявляющийся в том, что может меняться период времени, в течение которого происходит связывание средств. А это, в свою очередь, определяет степень интенсивности их потребления на интервале длительности производственного цикла обработки партии деталей. Его можно назвать активным периодом. Затем наступает пассивный период связанные в незавершенном производстве оборотные средства пролеживают до момента окончания изготовления изделия, после чего покидают сферу производства. Следовательно, можно говорить о том, что размер партии изготавливаемых деталей не определяет ускорения оборачиваемости оборотных средств и высвобождение их из оборота. Неправильно утверждать, что оборотные средства связываются только на интервале длительности производственного цикла изготовления партии деталей, и на основании этого делать вывод о влиянии размера партии на величину оборотных средств, связанных в незавершенном производстве. [c.33]

Все сказанное относилось к частичным производственным процессам, выполнение которых не определяло длительности производственного цикла изготовления серии изделий. Рассмотрим, что произойдет, если при тех же исходных условиях, о которых шла речь, изменить партионность изготовления деталей по частичному процессу, влияющему на длительность производственного цикла изготовления серии изделий. В качестве такого процесса возьмем работу /2-s-Предположим, что вместо одной партии деталей в 8 штук, как это имеет место в рассчитанных ранее сетевых моделях, изготавливаются две партии по 4 штуки. Параметры сети с учетом этого фактора приведены на рис. 6. [c.33]

Работа двумя параллельно изготавливаемыми партиями по 4 детали в каждой привела к ускорению оборачиваемости оборотных средств, связанных в незавершенном производстве при изготовлении партии деталей. Наряду с этим имеет место и ускорение оборачиваемости оборотных средств, вложенных в незавершенное производство при изготовлении серии изделий в целом. Такой вывод сделан на основании того, что срок изготовления серии, состоящей из 8 изделий, сократился с 66 до 64 час. Следовательно, при прочих равных условиях готовые изделия на 2 час раньше покинут сферу производства и перейдут в сферу обращения. Уменьшение длительности производственного цикла изготовления серии изделий позволит увеличить среднедневной выпуск. Это в свою очередь ускорит оборачиваемость оборотных средств и приведет к высвобождению из оборота определенной части средств, т. е. к более эффективному производственному процессу изготовления изделий. Если обе партии деталей будут изготовлены на одном рабочем месте, то продолжительность времени их обработки останется равной 10 час. Срок окончания изготовления второй партии деталей изменится на величину продолжительности частичного процесса, который предшествует ее обработке. Это приведет к замедлению оборачиваемости оборотных средств в связи с увеличением времени процесса производства 8 изделий. [c.34]

Из общей массы производственных процессов, выполняющихся при изготовлении серии изделий, только 30% оказывают влияние на длительность производственного цикла, поэтому в 70% случаев размер партии не будет влиять на эффективность производства. Когда же такое влияние имеет место, количественная характеристика его воздействия на конечные результаты определяется не размером партии деталей. В приведенном первом расчете длительность производственного цикла изготовления партии деталей сокращена на 5 час. Однако конечный результат — сокращение длительности производственного цикла изготовления изделий — составляет всего 2 час. Следовательно, нельзя вести речь о непосредственном и прямом влиянии длительности производственного цикла изготовления партии деталей на конечный результат. Механизм проявления такого влияния, его количественная сторона, определяется, как это и должно быть, системой взаимосвязей и взаимообусловленностей этого частичного процесса с другими, т. е. здесь имеет место диалектическая зависимость взаимосвязей. Количественная характеристика таких взаимосвязей может быть определена довольно точно и заранее. Но суть проблемы состоит в том, что влияние размера партии деталей, длительности производственного цикла ее изготовления на эффективность выполнения производственного процесса изготовления изделий не имеет пропорциональной зависимости. [c.35]

Таким образом, только в определенных случаях оптимизация размера партии обрабатываемых деталей может приводить к повышению эффективности выполнения производственных процессов изготовления изделий. Для этого необходимо, чтобы время изготовления партии деталей входило в структуру длительности производственного цикла изготовления серии изделий, а размер оптимальной партии был меньше или кратен производственной программе данных деталей. Изготовление таких партий должно осуществляться параллельно. При этом условии длительность производственного цикла изготовления партии деталей может быть сокращена за счет уменьшения ее размера, что приведет к росту эффективности использования оборотных средств. Когда оптимальный размер партии равен программе выпуска [c.35]

В действительности только количество одновременно изготавливаемых изделий, т. е. величина серии изделий, оказывает безусловное влияние на достижение экстремальных значений конечных результатов производственной деятельности. В серийном машиностроении в программу включается несколько десятков, а иногда и сотен изделий одного и того же наименования. По различным причинам они изготавливаются не сразу, а запускаются в производство сериями, оптимальные размеры которых в настоящее время не определяются. Однако с точки зрения эффективности использования средств, выделенных промышленным предприятиям, определение его является актуальной экономической задачей, так как оказывает влияние на [c.36]

На основании учета этих факторов может быть определен такой размер серии изделий, при котором будут минимальными потери от связывания оборотных средств в незавершенном производстве и простоев оборудования в переналадках. Общая зависимость, позволяющая определить оптимальный размер серии изделий на основании указанных соображений, имеет вид [c.36]

Повышение эффективности производства на машиностроительных заводах требует воздействия не только на время процесса производства, но и на уровень эффективности использования трудовых ресурсов и производственных фондов. Формула (3) предопределяет время процесса производства оптимальной серии изделий и позволяет решать экономическую проблему повышения интенсивности использования ресурсов и оборудования, применяемых при изготовлении изделий. Оптимальный размер серии может быть принят в качестве одного из основных нормативов оперативного планирования изготовления изделий на заводах с серийным характером производства. Оптимальный размер серии изделий должен быть основой для определения локальных нормативов, используемых в оперативно-календарном планировании частичных процессов размера партий, опережений, длительности производственных циклов выполнения частичных процессов и т. д. [c.37]

В настоящее время расчет нормативных размеров партий изготавливаемых деталей и сборочных единиц производится по каждому наименованию деталей в отдельности на основании затрат штучного и подготовительно-заключительного времени. Для каждой партии деталей определяется периодичность запуска ее в производство. Высказанные в работах [54 56 87] соображения по определению размера партий деталей на основании оптимальных размеров серии изделий с учетом применяемости деталей и сборочных единиц в данном изделии обеспечивают единый ритм серийного производства. Этот подход существенно упрощает процедуру оперативного регулирования производственных процессов ввиду того, что соблюдаются присущие процессу изготовления серий изделий пропорции в потребления материальных и трудовых ресурсов. Соблюдение пропорций и временных сроков начала и окончания работ позволяет в значительной [c.37]

Не останавливаясь подробно на преимуществах и недостатках такого подхода, следует отметить, что его применение с точки зрения повышения серийности производства безусловно оправдано. Уменьшение количества серий изделий, выпускаемых в течение планового периода времени, позволяет не только воздействовать на экономические показатели производства, но и существенно облегчает разработку [c.41]

Вся оперативная работа по организации производственного процесса и его элементов, т. е. процесса изготовления серий изделий в целом, а также частичных производственных процессов, связанных с обработкой партий деталей и узлов, на предприятиях осуществляется на основе календарно-плановых нормативов. Расчет нормативов оперативно-производственного планирования осуществляется на втором этапе разработки оперативного производственного плана. Уровень научной обоснованности календарно-плановых нормативов существенно повышает действенность всей плановой работы в оперативном управлении производством. Календарно-плановые нормативы — это совокупность показателей, определяющих организацию производственного процесса в пространстве и времени и степень реализации основных принципов эффективного его построения как по отношению к серии изделий в целом, так и к каждой его части при обеспечении максимальной общей ритмичности производства [109, 301]. [c.42]

Оптимальные размеры серий изделий являются исходной базой для расчета важнейших календарно-плановых нормативов партии деталей, длительности производственного цикла обработки партии деталей и серии изделий, опережений запуска — выпуска, оптимальной очередности запуска в производство серий изделий, календарных планов-графиков работы производственных участков и рабочих мест. Оптимальные размеры серии изделий необходимы и для определения нормативных заделов незавершенного производства (рис. 7). Оптимизация размеров серий выпускаемых изделий оказывает непосредственное влияние на эффективность всей системы оперативно-производственного планирования. Следует подчеркнуть, что предлагаемая в научной литературе система календарно-плановых нормативов по своему составу и по методам расчета отличается от нормативов, применяемых на практике в настоящее время [56 87]. Необходимость разработки новых методов расчета нормативов оперативно-производственного планирования обусловлена тем, что использование традиционных методов решения задач оперативного планирования не дает существенного эффекта в повышении его действенности, не обеспечивает устранения назревшего противоречия между существующим уровнем организации производства и его технической оснащенностью, не оказывает непосредственного воздействия на конечные результаты. В этих условиях более перспективно использование новых подходов в решении задач планирования и организации производства. К числу таких задач прежде всего следует отнести расчеты оптимальных серий изделий и минимизацию совокупного производственного цикла изготовления всех серий изделий, включенных в производственную программу на каждый календарный период. Вокруг их образовался целый комплекс новых календарно-плановых расчетов, охватывающих все [c.43]

Оптимальный размер серии изделий [c.44]

Этапы, рекомендуемые для включения в рабочий график подготовки производства нового изделия, примерно следующие обеспечение конструкторской и нормативно-технической документацией проектирование технологических процессов составление норм расхода материалов нормирование технологических процессов проектирование специальной оснастки (по очередности) выдача технических заданий на проектирование нестандартного оборудования и заявок на приобретение стандартного оборудования проектирование стендового и нестандартного оборудования обеспечение материалами и комплектующими изделиями для изготовления специальной оснастки, стендового и нестандартного оборудования реализация заявок на стандартное оборудование изготовление специальной оснастки (по очередности) изготовление стендового и нестандартного оборудования испытание и доводка специальной оснастки разработка планировок на установку оборудования монтаж оборудования испытание и отладка оборудования обеспечение материалами для изготовления изделий заключение договоров на выполнение работ по кооперации утверждение цены на изделие обучение цехового персонала изготовление установочной серии изделий корректирование конструкторской документации корректирование технологической документации изготов- [c.49]

Компании, применяющие гибридные методы калькулирования, приспосабливают их к внутренним потребностям. Многие предприятия внедряют так называемое пооперационное калькулирование (operation osting). Сферой применения являются компании, выпускающие одинаковую продукцию, но с модификациями. У нас это будут калькуляторы модели "А" и модели "В". Обычно материалы отпускаются непосредственно на серию изделий, а заработная плата и общепроизводственные расходы распределяются так же, как и при попроцессном методе.. [c.89]

Рассмотрим методику экономического анализа технологического процесса на примере изготовления плит ПНС. Изменение себестоимости изготовления плит ПНС агрегатным методом, в зависимости от производительности линии и длительности выполнения заказа, имеет вид однопольных гиперболоидов. Оптовую цену на изделия изобразим в виде плоскости Q (см. рис. 4.29, б). Линии пересечения плоскости Q с гиперболоидами, проецируемые на плоскость с координатами NT, дают возможность получить области эффективности каждого из анализируемых процессов. В процессе эксплуатации линии при данных условиях прибыль может быть получена только в том случае, если характеристика линии по объему серии изделий N/ и длительности заказа 7 будет находиться в области, которая простирается правее линии для стройкомбината (метод III) - А Е для ЗЖБК № 2 (метод П) - BTG и для ЗЖБК № 1 (метод I) - TM D L. Все другие случаи будут убыточными. [c.288]

В тех случаях, когда для оценки материально-производственных запасов используется принцип FIFO (first-in-first-out, т.е. обслуживание в порядке поступления), определяется ли компанией воздействие переоценки, исходя их текущих цен (с целью устранения "дохода от материально-производственных запасов") по каждой серии изделий для определения реального валового дохода [c.258]