Состояние технологических процессов. [c.189]

Организация работ по мониторингу состояния технологических процессов сервисных услуг на предприятиях технического сервиса предусматривала сбор данных [c.189]

Для получения полной и максимально достоверной информации о состоянии технологических процессов использовали данные сервисных предприятий независимо от их форм собственности. В качестве представительной выборки использовались данные из базовых предприятий, наиболее полно отражающие технический уровень технологических процессов и оснащенность ремонтно-технологическим оборудованием в конкретной зоне региона [12, 13, 14]. [c.189]

Основная цель авторов монографии — показать, с одной стороны, неисчерпаемые возможности применения прикладной теории информации в машиностроении, с другой — раскрыть внутреннее информационное единство многообразия вопросов, отражающих состояние технологического процесса. Выразитель этого единства — энтропия. Подобно градуснику, фиксирующему температуру тела человека, энтропия способна чутко реагировать на изменение нормального хода производства изделия на всех стадиях его изготовления. [c.3]

Для контроля за состоянием технологического процесса предварительно были выбраны границы контроля [c.64]

Для выяснения состояния технологического процесса взята выборка п = 100. По результатам контроля получены следующие данные / = 14, /2= 16. У остальных 70 деталей значения параметров не вышли за контрольные границы. [c.65]

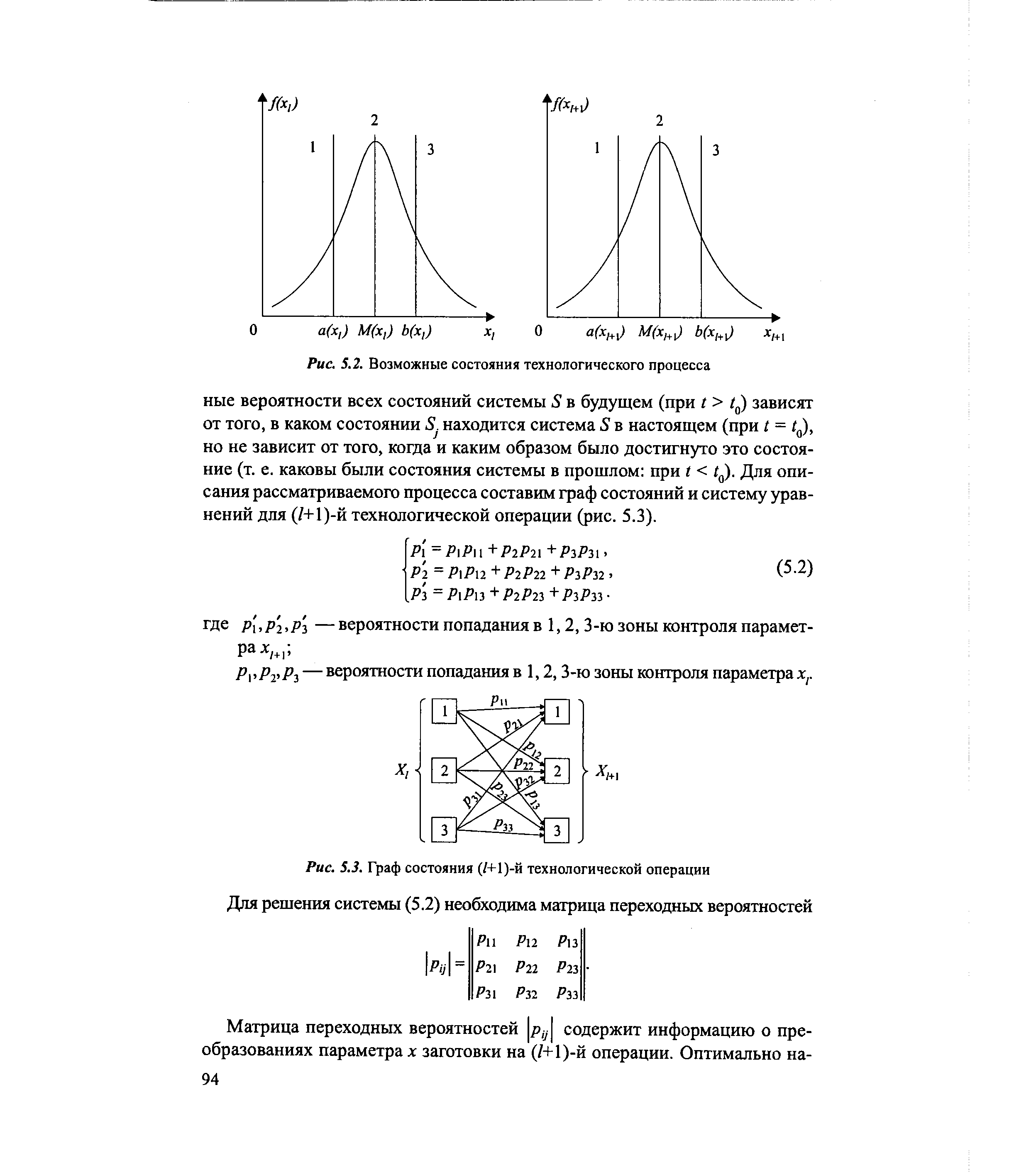

| Рис. 5.2. Возможные состояния технологического процесса |  |

S. = 2,1 мм, у = 50,2 мм, S = 2,1 мм. Для контроля за состоянием технологического процесса были выбраны границы контроля ах= х - Sx, bx = х + Sx, ау= у -Sy,bx= у + Sy. По результатам расчетов границ контроля изготовлены предельные калибры. Оценим точность и стабильность ТП. [c.103]

Прогнозирование состояния технологического процесса. Используя данные, полученные на первой контрольной операции/j =15, f2 = 65, = 20, и матрицу оценок переходных вероятностей рг , найдем f > /2 > /з Решим систему уравнений [c.104]

Данные, полученные с помощью предлагаемого метода прогнозирования состояния технологических процессов, хорошо согласуются с фактическими данными, полученными в результате контроля. Оценим точность и стабильность процесса, используя в качестве исходных данных результаты прогнозирования его состояния. [c.104]

Сравнивая оценки состояния технологического процесса традиционным способом и с помощью предлагаемого метода прогнозирования, отметим, что они хорошо согласуются друг с другом. [c.105]

Из формул (6.2) и (6.3) следует, что изменение входного уровня дефектности потока приводит к взаимно однозначному изменению энтропии состояния технологического процесса в диапазоне q (0 1/2), следовательно, функцию (6.1) можно использовать при разработке математической модели контроля. [c.107]

Определим вероятность этого факта при условии состояния технологического процесса на уровне дефектности q [c.140]

Григорович В.Г., Юдин С.В., Козлова Н.О. Контроль по альтернативному признаку оптимального состояния технологического процесса // Оптимизация производственных процессов. — Франция, Россия, Украина. — Севастополь, 1995. — С. 67—69. [c.197]

Для качественной и полной проверки этого участка кроме ревизора — инженера по труду следует привлечь ревизоров — инженера-механика, технолога и плановика. Ревизор — инженер-механик выявляет возможность сокращения ремонтных рабочих за счет повышения производительности труда. Совместно с ревизором-технологом он оценивает состояние технологического процесса и возможность его рационализации, посредством которой повысится производительность труда на линиях и сократится численность рабочих. [c.186]

Длительность перерыва технологического процесса, вызванная посадкой напряжения, зависит от ее глубины и длительности, степени загрузки компрессоров, состояния технологического процесса, квалификации обслуживающего персонала и др. Перерыв в работе слагается из времени, необходимого на последующий пуск оборудования, и времени доведения технологического режима до номинального уровня. [c.138]

Предупредительный контроль применяют для выявления и анализа качественного состояния технологического процесса, для анализа и предупреждения брака. Его осуществляют только выборочно. [c.85]

Смысл статистического регулирования состоит в том, что на основании данных о состоянии технологического процесса в предшествующие моменты времени прогнозируется его состояние в последующие моменты времени и в случае необходимости осуществляется корректировка, т. е. вырабатывается и осуществляется управляющее воздействие. [c.37]

Обычно решение о состоянии технологического процесса принимают по ограниченной выборке или пробе продукции. Объем выборки, как правило, не превышает 30 единиц продукции. Поскольку процесс изменения параметра является случайным, то по одной его реализации невозможно безошибочно выделить сигнал и в связи с этим могут быть ошибки двух родов [c.39]

Первые три вида контрольных карт объединяются методом регулирования технологических процессов по альтернативному признаку, при котором каждую проверенную единицу продукции относят к категории годных или дефектных, а последующее решение о состоянии технологического процесса принимают в зависимости от числа дефектных единиц, обнаруженных в выборке или пробе. Остальные виды отмеченных контрольных карт объединяются методом регулирования технологических процессов по количественному признаку, при котором определяют численные значения одного или нескольких параметров или связанных с ними характеристик, а последующее решение о состоянии технологического процесса принимают в зависимости от этих значений. [c.44]

Кроме того, применяют метод регулирования технологических процессов по качественному признаку, при котором каждую проверенную единицу относят к определенной группе, а решение о состоянии технологического процесса принимают в зависимости от соотношения единиц в выборке, оказавшихся в разных группах. [c.45]

Прежде всего оказалось, что для ряда технологических процессов объем выборки (не более 10) был недостаточным для эффективной оценки состояния технологического процесса и своевременного принятия решения о его регулировании. [c.46]

Рассматриваемые стандарты основаны на одних и тех же теоретических принципах. Это касается прежде всего метода образования кумулятивных сумм и принципа построения копт-рольных карт. Стандарты позволяют с заданной эффективностью на основе небольшой выборки продукции сделать заключение о состоянии технологического процесса с использованием последовательного статистического критерия, а также осуществлять регулирование технологического процесса с использованием контрольных карт без границ регулирования с помощью У-образного шаблона. Основные принципы метода кумулятивных сумм приведены в ГОСТ 20427—75. [c.70]

На стадии предварительного анализа состояния технологического процесса необходимо оценить параметры i и а. Для этого следует отобрать на контроль определенное количество единиц продукции. Чем большее число единиц продукции будет проконтролировано, тем более точной будет оценка этих параметров. Продукцию на контроль следует отбирать при нормальном ходе производства, т. е. при надлежащем качестве сырья и при отлаженном оборудовании. При этих условиях мы получим оценки параметров л и 0 при налаженном состоянии технологического процесса, т. е. (д,0 и о0. Зная эти значения, мы можем определить вероятную долю дефектной продукции р0 при налаженном состоянии технологического процесса. Обратимся к рис. 2.1, на котором показана полученная кривая плотности нормального распределения, расположенная в пределах поля допуска, ограниченного нижним предельным значением Тн и верхним предельным значением Гв. [c.19]

Таким образом, основная цель предварительного анализа состояния технологического процесса состоит в том, чтобы на основе полученных результатов в случае необходимости привести процесс в статистически управляемое состояние. [c.21]

Статистическое регулирование технологических процессов удобно осуществлять с помощью контрольных карт, на которых отмечают значения определенной статистики, полученной по результатам выборочного контроля. Такими статистиками являются среднее арифметическое х, медиана х, среднее квадратическое отклонение 5, размах R, доля дефектных единиц продукции р, число дефектных единиц продукции, число дефектов с. На контрольной карте отмечают границы регулирования, ограничивающие область допустимых значений статистики. Контрольная карта является наглядным графическим средством, отражающим состояние технологического процесса. Выход точки за границу регулирования (и появление ее на самой границе) служит сигналом о разладке технологического процесса. Контрольная карта позволяет не только обнаруживать разладку процесса, но и помогает выявлять причины возникновения разладки. Кроме того, контрольная карта служит документом, который может быть использован для принятия обоснованных решений по улучшению качества продукции. На основании анализа результатов контрольной карты может быть принято, например, решение о пересмотре допуска на контролируемый параметр, либо это может послужить достаточным основанием для замены или модернизации оборудования. [c.22]

Простые контрольные карты наименее чувствительны к разладке. Это объясняется тем, что статистики, определяющие состояние технологического процесса, рассматриваются независимо друг от друга, т. е. каждый последующий результат выборочного контроля никак не учитывает предыдущую информацию. [c.22]

Внедрению статистических методов регулирования должен предшествовать анализ состояния технологического процесса. При этом решаются, например, следующие задачи [c.24]

Правила построения простой контрольной карты средних арифметических значений и медиан. Контрольные карты средних арифметических значений и медиан позволяют обнаруживать разладку процесса, заключающуюся в том, что генеральное среднее ц контролируемого показателя качества X изменяется от значения л0 при налаженном состоянии технологического процесса до значения Ц] при разлаженном состоянии процесса. [c.27]

Значение р0 устанавливается на стадии предварительного анализа состояния технологического процесса. Значением Pi можно задаваться, исходя из экономических соображений учитывая, что увеличение значения PI связано с ущербом для производства, который должен быть возможно меньшим. Следует также учитывать, что чем меньшая разница между значениями р0 и р, тем больший объем выборки потребуется для обнаружения разладки процесса. [c.35]

Какие задачи решаются на стадии предварительного анализа состояния технологического процесса [c.40]

Информация о состоянии процесса на перечисленных операциях ежедневно обрабатывается на ЭВМ и результаты выдаются технологической службе и службе технического контроля в виде таблиц выходной информации статанализа или специальных сообщений. Вспомогательным средством статистического контроля являются контрольные карты статанализа, позволяющие наглядно отразить ход производственного процесса на графике. Кроме информации о состоянии технологического процесса и качества выполнения тех или иных операций система выдает сведения о пооперационном выходе годных приборов, а также об общем проценте выхода годных приборов по участку или цеху. [c.158]

Для оценки состояния технологических процессов сервисных предприятий нами разработана специапьная методика мониторинга. [c.189]

Так как егьм < Fmm2ai, даем окончательное заключение о состоянии технологического процесса. Поскольку изменение центра группирования размеров X и дисперсии S2 несущественно, процесс находится в подконтрольном состоянии и не требует вмешательства. [c.66]

Григорович В.Г., Бахно А.Л., Юдин С.В. Метод прогнозирования состояния технологических процессов на базе теории информации // Кузнечно-штамповоч-ное производство. — 1997. № 10. — С. 35—38. [c.197]

Для управления сложными химическими технологическими процессами особое значение имеет ежесменный, почасовой учет исходных показателей, характеризующих работу оборудове, я (использование по мощности, по времени), состояние технологического процесса (температура, давление и другие режимные параметры), расход материально-сырьевых и энергетических ресурсов по каждому агрегату и установке, движение каждого вида сырья и полупродуктов. Такой оперативный учет ведут каждая смена, бригада, отдельный исполнитель. В основных и вспомогательных цехах систематически ведется оперативный учет результатов внутрипроизводственного хозрасчета. В отделах заводоуправления ведется оперативный учет хозяйственных операций, координируемых и контролируемых с их стороны. [c.230]

На основании предварительного анализа состояния технологического процесса был установлен период отбора выборок — через каждые 40 деталей-. На контрольной карте были отмечены значения выборочных средних квадратиче-ских отклонений 5, одиннадцати последовательных выборок 0,02 0,021 0,021 0,022 0,023 0,022 0,022 0,023 0,024 0,025 0,028. [c.35]