Размер партии обработки деталей — это такое количество одноименных деталей, которое запускается в производство с однократной затратой подготовительно-заключительного времени. [c.341]

Размер партий обработки деталей 341 [c.526]

Наиболее распространенной планово-учетной единицей в таких производствах выступает машинокомплект, который состоит из всех последовательно или параллельно изготовляемых на производственных участках и цехах деталей, входящих в выпускаемую сборочным цехом машину. Так как детали имеют разные временные нормативы длительности производственного цикла, опережения, очередности подач на сборку, размеры партий обработки и т. п. при значительном удельном весе взаимозаменяемых деталей, входящих в состав машин различной модификации, то их группировка в машинокомплект представляет определенную сложность на уровне цехов. Например, в автомобилестроении перечень наименований деталей достигает нескольких сотен в одном цехе. [c.204]

Машинокомплект — совокупность всех последовательно или параллельно изготавливаемых деталей, составляющих выпускаемую машину. Детали, входящие в машинокомплект, имеют разные нормативы изготовления, размеры партий обработки, очередность подачи на сборку. Общее число деталей может достигать сотен (например, в автомобилестроении). [c.96]

Практическое применение метода определения оптимальной партии методом опорных вариантов можно уяснить на следующем примере. Допустим, что требуется определить оптимальный размер партии машиностроительных деталей, общая годовая потребность которых составляет 3000 шт. В качестве критерия оптимальности в данном случае можно принять среднюю трудоемкость изготовления деталей, характеризующую производительность труда длительность цикла изготовления размер незавершенного производства использование планового фонда станочного [времени (использование производственной мощности), и себестоимость продукции или себестоимость обработки единицы продукции. [c.247]

Исследования показали, что изменения, о которых шла речь, касаются внутренних элементов структуры нарастания и связывания оборотных средств в незавершенном производстве. Они характеризуют различную степень интенсивности потребления оборотных средств в течение производственного цикла изготовления серии изделий. Неизменными во всех случаях остаются такие величины, как себестоимость партии деталей и срок окончания изготовления изделия. При изготовлении партий деталей по поздним срокам начала работ могут создаться условия, при которых оборотные средства вовлекаются в производственный процесс изготовления изделия в различные периоды, но эти условия не определяются размером партии деталей. Таким образом, размер партии оказывает влияние на характер нарастания затрат, проявляющийся в том, что может меняться период времени, в течение которого происходит связывание средств. А это, в свою очередь, определяет степень интенсивности их потребления на интервале длительности производственного цикла обработки партии деталей. Его можно назвать активным периодом. Затем наступает пассивный период связанные в незавершенном производстве оборотные средства пролеживают до момента окончания изготовления изделия, после чего покидают сферу производства. Следовательно, можно говорить о том, что размер партии изготавливаемых деталей не определяет ускорения оборачиваемости оборотных средств и высвобождение их из оборота. Неправильно утверждать, что оборотные средства связываются только на интервале длительности производственного цикла изготовления партии деталей, и на основании этого делать вывод о влиянии размера партии на величину оборотных средств, связанных в незавершенном производстве. [c.33]

Размер партии Длительность операции п Размер партии одинаковых деталей, шт. Длительностьу -й технологической операции обработки детали (/ = 5), час. 9 2, 3, 4, 1, 5 [c.59]

При обработке деталей каждого наименования самостоятельными партиями групповая поточная линия превращается в партионно-групповую. Партионно-групповые линии представляют собой линии, на которых обработка или сборка изделий производится Партиями, последовательно чередующимися и сменяющимися по операциям в различные периоды времени. Если партии небольшие, то в каждый момент времени на различных операциях могут обрабатываться или собираться изделия различных наименований. Изготовление партий изделий происходит на каждой операции непрерывно. Передача изделий с операции на операцию производится транспортными (передаточными) партиями различного размера от единицы продукции до полного размера партии обработки. Партионно-групповые поточные линии близки по организации к предметно-замкнутым участкам с однотипными или одинаковыми технологическими маршрутами изготовления изделий. [c.297]

Противоречивое влияние размера партии на экономические показатели производства приводит к необходимости определения оптимального размера партии обработки, под которым подразумевается такое количество деталей, изготовляемых с одной наладки производственного оборудования, которое обеспечивает наиболее экономичные условия производства данной детали. [c.342]

ОПТИМАЛЬНАЯ ПАРТИЯ (оптимальные размеры партии обработки) — такое количество деталей, изготовляемых с 1 наладки производственного оборудования, к-рое обеспечивает наиболее экономичные условия произ-ва данной детали. Надобность в установлении оптимального размера партии возникает при периодич. повторении работы над определенной номенклатурой чередующихся изделий или деталей (работ), т. е. в крупносерийном произ-ве или при изготовлении унифицированных деталей в мелкосерийном. Принимаемая (оптимальная) величина партии определяет периодичность их обработки. [c.111]

Норматив размера оптимальной партии обработки деталей является важнейшим нормативом оперативно-календарного планирования, определяя существенный параметр календарного движения произ-ва. Кроме того, он в существенной степени определяет другие нормативы оперативно-календарного планирования — длительность производственного цикла и размер заделов, периодичность запуска деталей в произ-во. Поэтому расчеты партии обработки деталей по принципу оптимизации имеют большое значение в организации пром. произ-ва как с экономической, так и с оперативно-производственной точек зрения. [c.112]

Определить оптимальный размер партии производимых деталей, если потребность в изделии в год z = 1000 шт. затраты на настройку оборудования Сз = 200 долл. на одну настройку стоимость одной детали с=5 долл. годовая ставка начислений на заказ Сс = 0,10 долл. на один доллар в год объем производства в день р = 5 шт. уровень потребности в детали d = 4 детали в день. Вычислить длительность обработки одной партии, промежуток между периодами обработки смежных партий и периодичность запусков. [c.69]

К наиболее важным параметрам, в основном влияющим на уровень затрат, относятся параметры эксплуатационного характера точность и чистота обработки изделий глубина, подача, скорость, усилие резания стойкость инструмента износоустойчивость деталей КПД степень механизации и автоматизации труда производительность за час и год работы срок службы, цена средства и т. д.) конструктивного порядка (дифференциация размерного ряда средств степень унификации и нормализации сложность кинематической схемы, масса конструкции, ее габариты и т. д.) производственного характера (технологичность конструкции, припуски на обработку, степень оснащенности технологического процесса ее изготовления, поточность процесса изготовления, длительность производственного цикла, размер партии деталей, затраты на производство и т. п.). [c.233]

Следует иметь в виду, что в условиях электронной промышленности, где широко применяется групповой метод обработки, основное и вспомогательное время устанавливается не на один прибор или изделие, а на партию, зависящую от пропускной способности оборудования или емкости тары. При этом необходимо отличать данное понятие партии от понятия партии, используемого в оперативно-производственном планировании массового производства, так как в данном случае размер партии определяется не экономической целесообразностью, а возможностями средств труда. Время на одну деталь при этом можно определить по формулам [c.191]

Партией называется количество одновременно запускаемых в обработку деталей, сборочных единиц, изделий одного наименования с однократной затратой подготовительно-заключительного времени. Для заготовительных и обрабатывающих цехов определяется размер партии деталей, для сборочных — партии изделий. Оптимальный размер партии определяется по наиболее трудоемкой и характерной для технологии обрабатываемой детали, сборочной единицы или изделия операции, называемой ведущей. [c.260]

По карте 1 нормативов [8J при размере партии п — 10 шт. принимаем коэффициент серийности Кщ = 1,32 (суммарная продолжительность обработки партии деталей до 0,5 рабочей смены), [c.91]

В приведенных расчетах коэффициент серийности /( принят равным 1, это соответствует (карта 1) суммарной продолжительности обработки партии деталей по трудоемкости операции одной-двух рабочих смен. Определим размер партии, соответствующий этому предположению. [c.103]

Партия деталей — это группа деталей, обрабатываемых на агрегатах последовательно без перестройки оборудования при одновременной передаче к следующему рабочему месту. Оптимальный размер партии обеспечивает минимальные затраты на обработку и хранение совокупности деталей, входящих в партию. [c.95]

С позиций организации энергомашиностроительного производства особое значение имеет разработка календарно-плановых нормативов длительности цикла изготовления энергооборудования размера оптимальных партий запуска одинаковых предметов труда (деталей, узлов) длительности цикла обработки каждой партии, сборки и испытаний изделий времени опережения в обработке деталей и узлов энергооборудования различными производственными участками и цехами. [c.225]

Допустим, что от объединения двух типоразмеров машин величина одновременно запускаемой в производство партии изделий не изменится увеличится лишь количество партий этих изделий. В этом случае трудоемкость и производственная заработная плата на единицу продукции могут оставаться без изменения. Кроме того, надо иметь в виду, что технические нормы времени мало связаны с размером партии одновременно запускаемых в производство изделий. Поэтому с увеличением размера партии основная производственная заработная плата, приходящаяся на одно изделие, может и не уменьшиться. Лишь в том случае, если бы нормы. штучного времени устанавливались применительно к определенному размеру одновременно запускаемых в производство партий изделий, можно было бы отразить влияние увеличения размера партии на уменьшение tmr. Получение экономии на штучном времени зависит еще от того, позволит ли укрупнение партии одновременно запускаемых в производство изделий и общее увеличение объема выпуска перейти к новой, более производительной технологии обработки. Иногда даже при некотором увеличении партии одновременно запускаемых в производство деталей штучное время не уменьшится, если увеличение партии деталей будет недостаточным для внедрения новых технологических процессов и новой технологической оснастки. Что касается экономии на подготовительно-заключительном времени (tn 3) на единицу [c.261]

I. Создать задел в размере партии деталей для той операции, перед которой данная деталь уходит на обработку на другой участок, и, следовательно, строить график загрузки рабочих мест, не обращая внимания на уход детали. Этот способ может быть применен только тогда, когда запуск (выпуск) данной детали повторяется периодически и имеются достаточные площади для хранения заделов. [c.114]

На втором этапе в пределах найденных крайних параметров устанавливался расчетный (предварительный) размер партии с учетом следующих планово-организационных требований кратности или равенства размера партии механической обработки партии сборки и месячной программе выпуска, наличных площадей для размещения деталей у рабочих мест. По отдельным деталям, проходящим обработку на высокопроизводительном, но трудоемком в наладке оборудовании (автоматы, зуборезные станки и др.), предусматривалось также обеспечение его загрузки в течение всей смены. [c.50]

В условиях группового производства особое внимание в системе межцехового планирования должно быть уделено планированию группового выпуска конструктивно-однородных изделий. Это означает, что изделия завода, имеющие значительную конструктивную преемственность, с 4 большим количеством одинаковых или конструктивно-сходных деталей и узлов, должны изготовляться совместно в одном плановом периоде. Такое планирование обеспечивает укрупнение размеров партий, минимальные потери времени на переналадки и повышение степени непрерывной загрузки станков обработкой деталей групповых наладок. [c.65]

Второй, не менее важный, фактор оценки эффективности производственных процессов серийного изготовления изделий — рациональное использование оборотных средств. В специальной литературе часто высказывается точка зрения, в соответствии с которой размер партии является нормативом оперативно-производственного планирования, непосредственно воздействующим на уровень эффективности использования оборотных средств. Поэтому оптимальный размер партии, как один из центральных календарно-плановых нормативов, предлагается определять, исходя из той предпосылки, что время изготовления партии деталей характеризует величину связывания оборотных средств в незавершенном производстве. При этом, чем меньше размер партии, тем меньше производственный цикл ее изготовления и, естественно, раньше, как утверждают сторонники этой идеи, произойдет высвобождение оборотных средств из незавершенного производства. Выбор размера партии деталей,— пишет И. К. Малахов,— зависит от многих обстоятельств. Так, увеличение размера партии уменьшает время, связанное с наладкой оборудования, что влечет за собой повышение производительности труда, улучшение использования оборудования и снижение себестоимости продукции. Одновременно с этим возрастает длительность производственного цикла и размер незавершенного производства, увеличиваются средства и замедляется их оборачиваемость [80, 250]. В учебном пособии по экономике, организации и планированию машиностроительного производства указывается, что оптимальный размер партии... определяют по группам однородных деталей, учитывая затраты на подготовку производства по всем операциям Е и потери от связанности оборотных средств на обработку одной детали С [c.24]

Планово-учетной единицей в машино-комплектной системе планирования по цехам служит комплект деталей на изделие, а по предприятию в целом — изделие. Календарными планами предусматривается изготовление комплекта деталей, необходимых для конкретного изделия, дата выпуска и номер которого (обычно последний) задаются обрабатывающим и заготовительным цехам. Многие авторы [77 114] отмечают, что основной недостаток данной системы заключается в игнорировании существующих календарно-плановых нормативов опережений, длительности цикла, оптимальных размеров партий деталей. Поэтому ее применение приводит к увеличению заделов незавершенного производства по деталям с небольшим производственным циклом обработки. В силу невысокой трудоемкости и простоты методов составления оперативных программ эта система применяется при децентрализованной форме оперативно-производственного планирования. [c.49]

В соответствии с классификацией все многообразие деталей вида тел. вращения (валы, втулки, диски) может быть распределено в определенном диапазоне по разным классификационным признакам. Путем сочетания геометрической формы, размерных параметров и обрабатываемых поверхностей детали классифицируются и группируются <по видам обработки- С помощью такой классификации могут быть выделены лруппы деталей, характеризующихся общностью применяемого для их обработки оборудования. Однако введение в общую схему группировки деталей признака подобия поверхностей еще не позволяет полностью решить поставленную задачу. Дело в том, что одну и ту же деталь или группу технологически подобных деталей в одном случае целесообразно обрабатывать на универсальных токарных станках, а в другом — на токарных автоматах. Здесь наряду с конструктивно-технологическими параметрами деталей приходится учитывать и такие их производственные характеристики, как программа выпуска и средний размер партии обработки. [c.37]

С производственн о-д испетчерскимотделом завода технологические службы согласовывают сроки изготовления и выпуска первых заготовок и деталей, маршруты прохождения заготовок деталей и узлов нового изделия сроки введения изменений в действующие технологические процессы. Технологические службы направляют в производственный отдел извещения об окончании подготовки и освоения производства по отдельным заготовкам, деталям, сборочным соединениям и объекту в целом для включения их в программы цехов обеспечивают производственный отдел комплектом документации по расцеховке изделий, а также цикловыми графиками и схемами сборки изделий и ставят его в известность о происшедших изменениях в этой документации принимают участие в работе производственно-диспетчерского отдела по расчетам длительности производственного цикла и размеров партий обработки заготовок (деталей) и сборки узлов. [c.298]

Важнейшей задачей ОКП в этих условиях является установление и обеспечение периодичности изготовления изделий в соответствии с производственным заданием (бизнес-планом). В связи с этим ведущее место в ОКП в серийном производстве принадлежит определению размера партий выпуска изделий, величины партии деталей и периодичности их запуска в обработку. Исходя из установленного размера партии запуска деталей строятся календарные планы-графики работы оборудования, регламен ирующие сроки запуска партий в обработку, а также очередность и сроки их прохождения по операциям технологического процесса. Графики различаются степенью детализации и устойчивости. Стабильность производственной программы, повторяемость изделий в программе выпуска, освоенный технологический процесс позволяют придать нормативный характер календарно-плановым расчетам в условиях серийного производства. [c.122]

Под производственной партией понимают предметы труда одного наименования и типоразмера, запускаемые в обработку в течение определенного интервала времени при одном и том же подготовительно-заключительном времени на операцию. Размер производственной партии оказывает существенное влияние на технологию, экономику и организацию производства. Увеличение размера партии деталей вследствие высокой стабильности выполнения работы в течение продол-жительного времени способствует повышению производительности труда рабочих приводит к снижению себестоимости каждой детали и улучшению использования оборудования, поскольку при этом уменьшается доля затрат времени на его переналадку. В то же время увеличение размера [c.52]

Обработка материалов перед началом работ специализации включает а) расчет фактических показателей концентрации однородных деталей по цехам и заводам и б) расчет номенклатуры деталей по перспективному плану выпуска машин в целбм по району и отдельным цехам заводов, сводные расчеты веса, станкоемкости и размеров партии деталей (с учетом укрупнения серии машин). Для вновь осваиваемых машин тщательно подбираются аналогичные им из числа выпускаемых, машин. В результате этих расчетов получаются исходные данные для проектирования специализации номенклатура деталей, состав и объем каждой группы деталей, основные сведения о технологии их изготовления до специализации. [c.188]

Предметы труда Организ Нормативное хозяйство Применение прогрессивных и экономичных видов материалов улучшение качества сырья и материалов улучшение качестаа покупных деталей и полуфабрикатов щионные факторы Обоснование нормативов трудоемкости технически обоснованными нормами внедрение прогрессивных норм расхода материалов, заготовок и полуфабрикатов, сокращающих затраты труда на обработку внедрение нормативов обслуживания основных. фондов внедрение прогрессивных нормативов движения производства (размеров партий, периодичности запуска, длительности производственного цикла, величины заделов) [c.163]

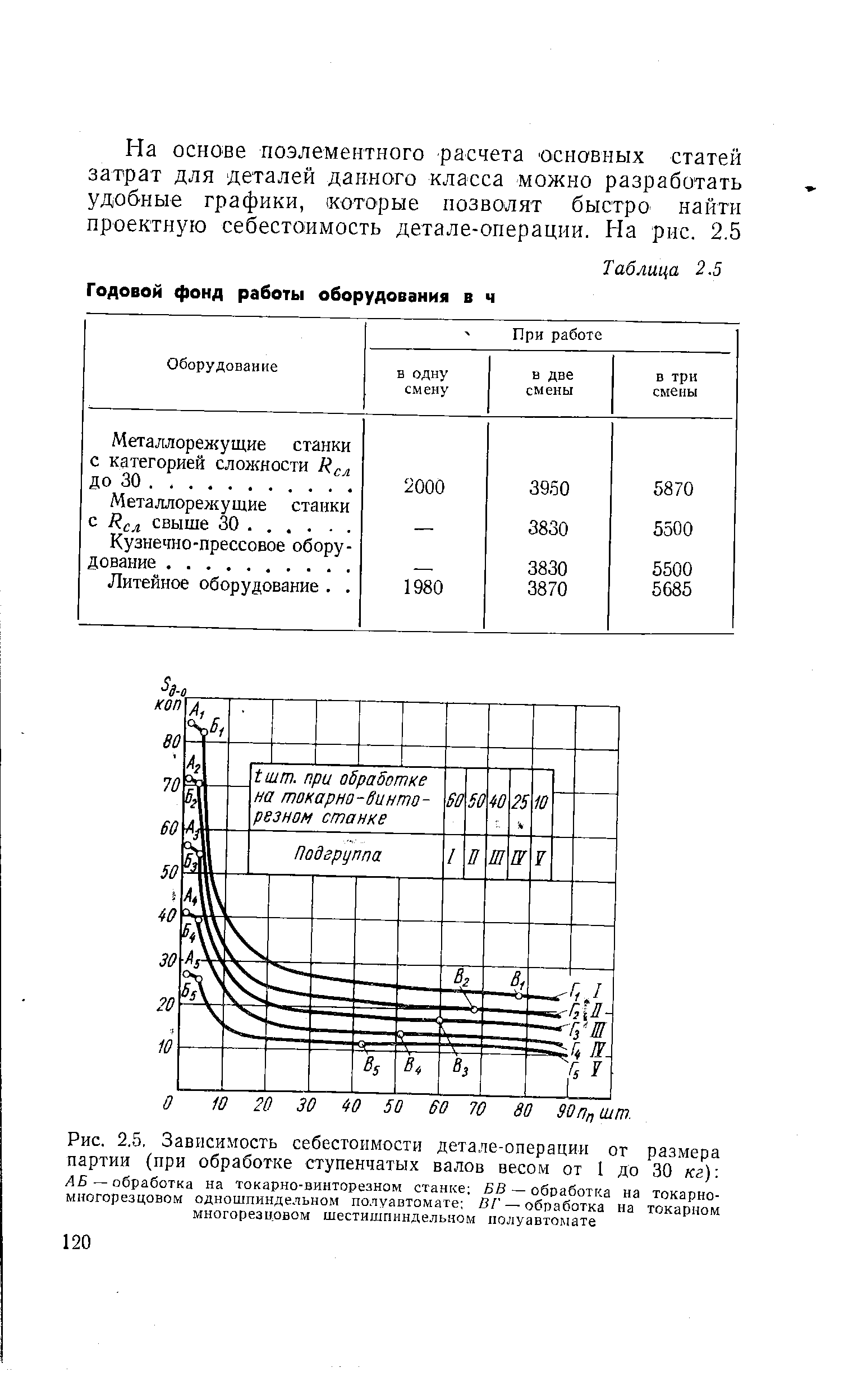

| Рис. 2.5. Зависимость себестоимости детале-операции от размера партии (при обработке ступенчатых валов весом от 1 до 30 кг) |  |