Процесс совершенствования технологии и укрупнения единичной мощности оборудования будет непрерывным. Так, в настоящее время внедряются технологические схемы производства аммиака с мощностью одного агрегата 400 тнс.т/год, азотной кислоты - 120 тнс.т/год, аммиачной селитры - 450 тнс.т/год, серной кислоты - 360 тыс.т/год, крупнотоннажного выпуска фосфора в электротермических печах мощностью 72 Ива. А в перспективный период будет освоено оборудование в производстве аммиака до 800 тнс.т/год, аммиачной селитры -до I млн.т/год, слабой азотной кислоты - до 800 тнс.т/год. [c.4]

Лапидус А. С., Лобанова И. Ф. Пути оптимизации энерготехнологических схем производства аммиака. — Хим. пром., 1972, № 5, с. 66. [c.106]

Алюминиевые провода 19 Алюминий, схема производства 329 Аммиак, структура электропотребления 214 [c.426]

Основным фактором роста производительности труда является научно-технический прогресс и одно из его ведущих направлений в современной химической промышленности — создание и освоение прогрессивных технологических схем с агрегатами большой единичной мощности. Так, производительность труда в современных производствах синтетического аммиака выше среднеотраслевой в 2—3 раза, метанола — более чем в 3, капролактама — в 3,5, стеклопластиков — в 7—8, стекловолокна — более чем в 2 раза, химических волокон и нитей — на 60—75 %. В целом доля такого фактора, как повышение технического уровня производства, в общем росте производительности труда составила 40%. На долю совершенствования управления, организации производства и труда приходится 12 % общего роста производительности труда. [c.71]

Данные по расходу энергетических ресурсов для производства I т аммиака по разным технологическим схемам приведены в табл. I. [c.3]

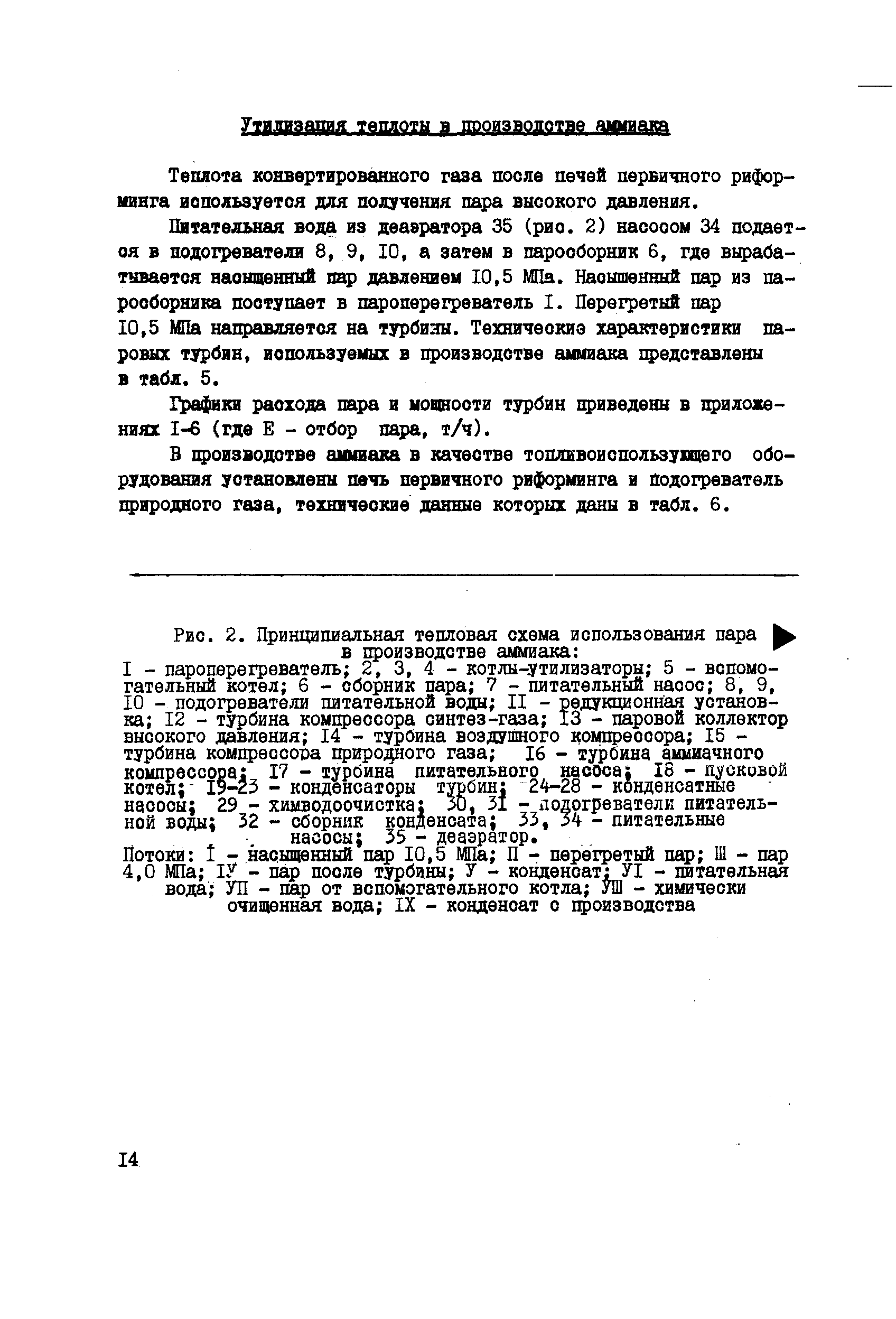

| Рис. 2. Принципиальная тепловая схема использования пара в производстве аммиака |  |

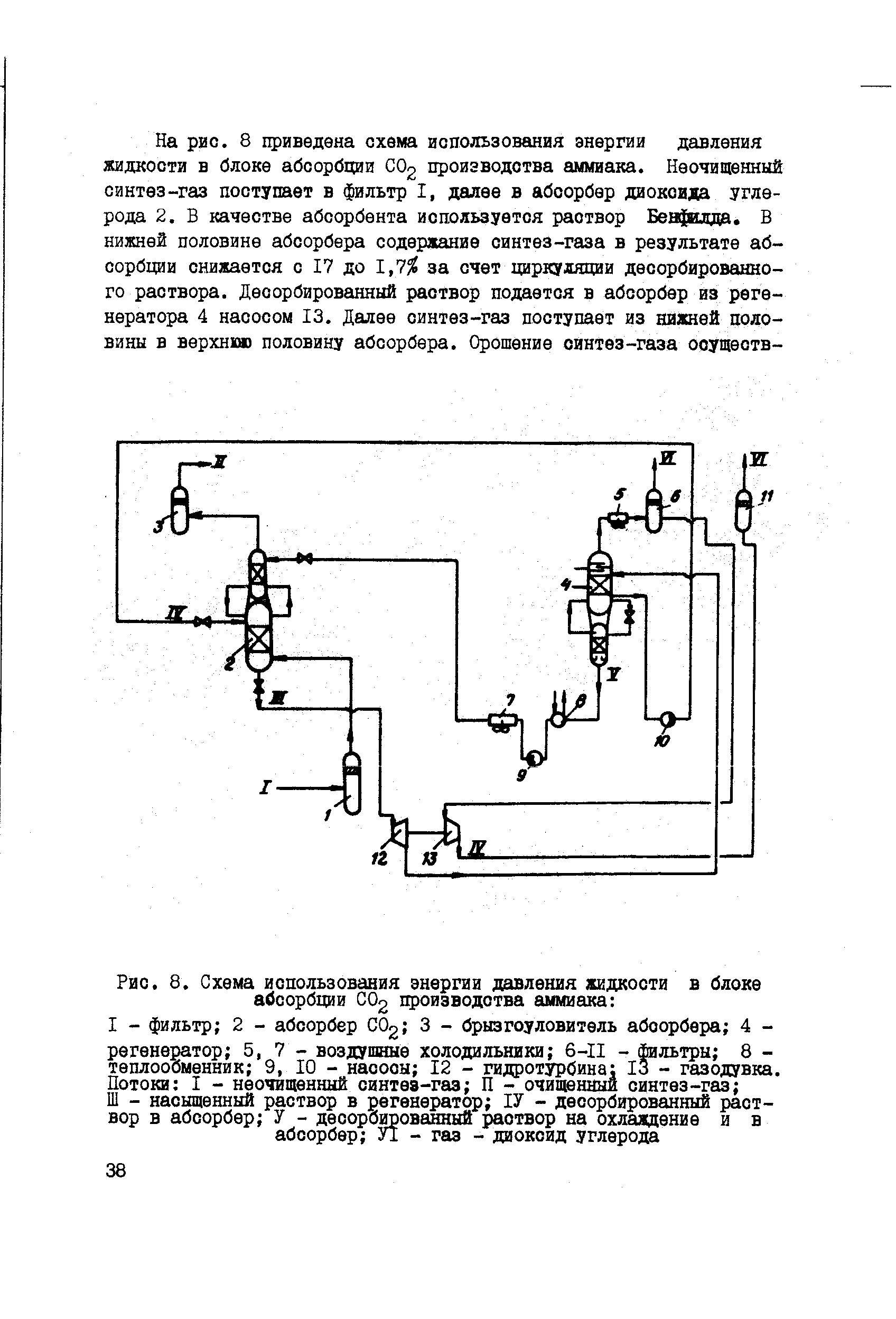

| Рис. 8. Схема использования энергии давления жидкости в блоке абсорбции С02 производства аммиака |  |

Для дальнейшего роста производства аммиака разрабатывается усовершенствованная энерготехнологическая схема агрегата мощностью 800 тыс. т в год, внедрение которой снизит себестоимость 1 т аммиака с 58 до 54 руб., удельные капитальные вложения с 61 до 53 руб/т. Срок внедрения результатов исследования 3 года. Сумма предпроизводственных затрат по годам (тыс. руб.) 1-й—200 2-й—500 и 3-й—400. Норматив для приведения разновременных затрат ( Нп) —0,1. На долю научно-исследовательской организации относится 30% экономии. [c.13]

Если учесть, что при производстве аммиака 1 028 кет ч/т, или 76%, электроэнергии расходуется на сжатие конвертированного газа, то технологическая схема конверсии метана под давлением 12 am позволит сэкономить на каждой тонне выработанного аммиака примерно 150—200 квт-ч. [c.346]

Смонтированный в 1965 г., в технологической схеме КС редуцирующий пункт обеспечил пуск первой в стране установки для производства аммиака на Невинномысском химическом комбинате, работающей на высоконапорном природном газе. [c.28]

В предлагаемом обзоре рассмотрены вопросы экономии энергоре-оурсов в схемах производства аммиака и пиролизных установок. [c.2]

Рис II. Структурная схема производства карбамида I - сжиженный аммиак П - рециркуляционный раствор Ш - раствор абсорбента 17 - циркулирующая жидкость 7 - нецрореагировавший газ 71 - раствор воды с карбамидом УП - диоксид углерода УШ - расплав карбамида IX - кристаллы карбамида X - товарный [c.43]

На рис. 14 приведена схема производства слабой азотной кислоты. Жидкий аммиак давлением 1,2-1,4 МПа направляется в испаритель, где испаряется за счет теплоты пара давлением 1,05-1,5 МПа( далее поступает в фильтр. После фильтра аммиак газообразный подогревается паром до температуры 80-П0°С и поступает на смешение с воздухом. Пооле смесителя аммиачно-воздушная смесь направляется в реактор окисления аммиака, где на платиновом катализаторе происходит окисление аммиака [c.49]

Для быстрейшего освоения отечественной промышленностью новых схем производства аммиака у фирмы "ENSА" (Франция) была закуплена и в 1970 г. введена в строй на Черкасском химическом комбинате установка мощностью 400 тыс. т/год (1200 т/сутки), включающая две технологические нитки по 200 тыс. т/год каждая (600 т/сутки). В I972-I973 гг. эта установка была воспроизведена на базе отечественного оборудования. В 1973-1974 гг. приняты в эксплуатацию первые крупные агрегаты мощностью 1360 т/сутки на Невинномысском и Северодонецком химических комбинатах, укомплектованные импортным оборудованием. [c.21]

Во Франции, Польше, Болгарии, Румынии, 1ДР и других странах наиболее распространена схема производства азотной кислоты, разработанная французской фирмой Grande Paroleae" согласно которой конверсия аммиака осуществляется под давлением до 4 ата и абсорбция окислов азота - под давлением до 10 ата. Мощность агрегатов, используемых в этой схеме, 300-320 тыс.т/год. [c.27]

Важнейшей проблемой научно-технического прогресса в области удешевления производства азотных удобрений является создание промышленного способа получения азотной кислоты из воздуха путем непосредственного окисления атмосферного азота плазменным методом. Решение этой проблемы позволит исключить стадию синтеза аммиака и конверсии метана из схемы производства азотной кислоты, в результате чего сократятся капитальные вложения и снизится себестоимость продукции. В настоящее время проводятся научно-исследовательские работы по получению азотной кислоты плазмохими-ческвм методом, в основу которого положен термический способ окисления азота в дуговых плазмотронах. [c.28]

Сдяим из разрабатываемых в настоящее время НИУИФом способов получйшш полифосфатов аммония является метод производства продукт основе нейтрализации упаренной экстракционной фосфорной лслоты аммиаком. Причем в этом случае схемой производства предус- [c.72]

В отдельных схемах утилизации продувочных газов в производстве аммиака попользуются турбодетандеры. На рис. 9 приведена схема выделения водорода из продувочных газов. Аммиак из газовой смеси может быть отмыт водой с получением жидкого аммиака или во-доаммиачного раствора. В адсорберах I газ осушают и под давлением 6-9 МПа охлаждают в теплообменниках 2, 3 до необходимой температуры, требующей чистоты водородной фракции. Разделение происходит при температуре от -190 до -200°С, жидкость и газовую фазу разделяют в сепараторе 4. Газовая фаза, содержащая до 98 об. водорода, повторно проходит через теплообменник 3 и направляется в тур-бодетандер 5, где расширяется и охлаждается до температуры, необходимой для работы криогенной техники. [c.39]

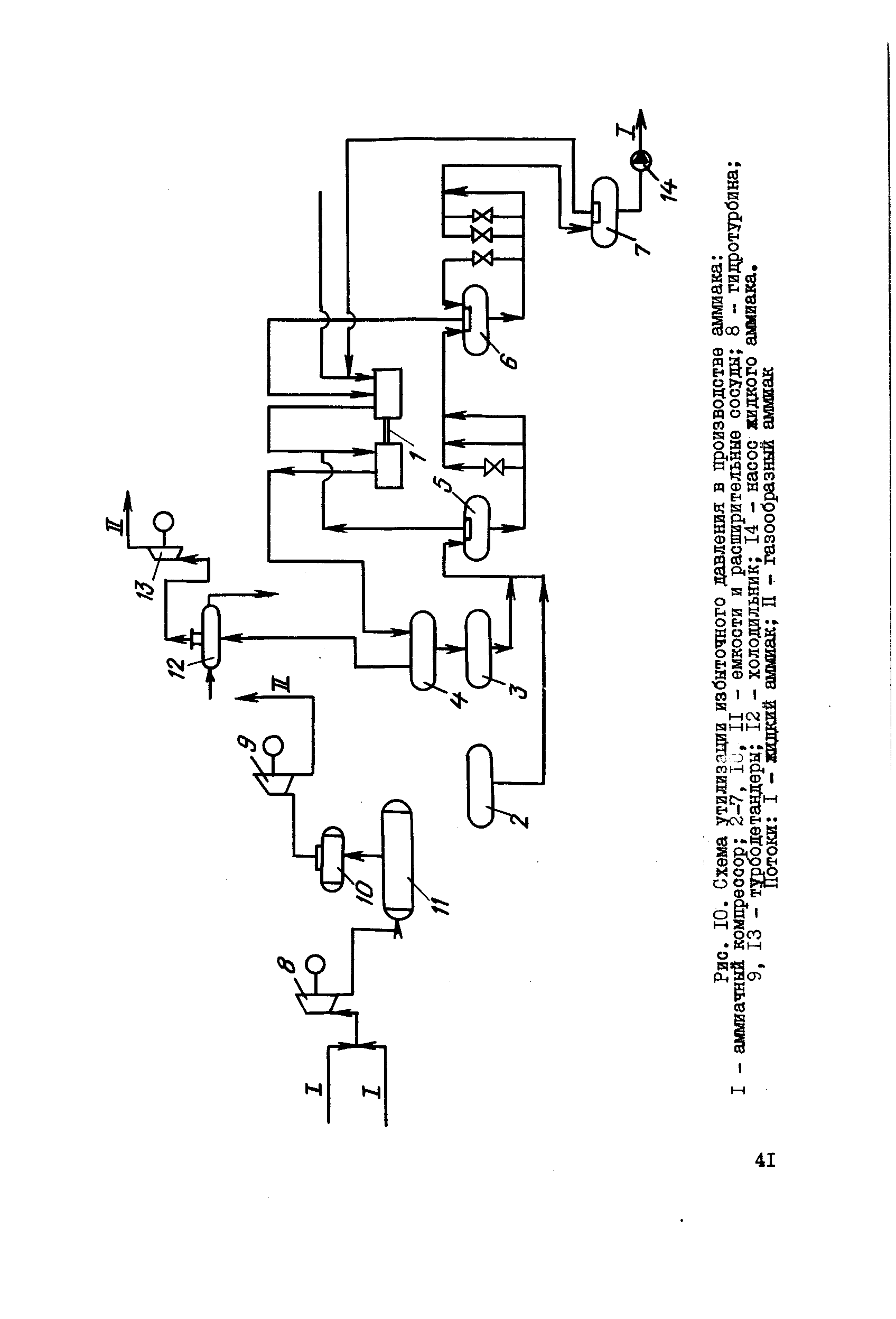

На рис. 10 приведена охема утилизации избыточного давления в производстве аммиака. В данной схеме иопользуется давление жидкого аммиака (гидротурбина 8) и давление газообразного аммиака после раоширительных сосудов (-турбодетаядеры 9, 13). [c.40]

Внедрение крупных агрегатов окажет большое влияние на технико-экономические показатели производства аммиака. Новая технологическая схема позволит получать аммиак с минимальными энергетическими затратами, удельный вес которых в себестоимости производства аммиака снизится с 50 до 7/J. Кроме того, можно будет выдавать на сторону некоторое количество избыточного пара. Расчеты, проведенные ЕИАПом, показывают, что себестоимость I т аммиака, полученного на крупных агрегатах, снизится по сравнению с аммиаком, полученным на действующих установках с мощностью одного агрегата 109 тыс. т(советско-чехословацкий проект), на 30-40 руб., или в 1,5-2раза. Удельные капитальные вложения на I т аммиака уменьшатся на 20-3056. Приведенные затраты на единицу мощности по аммиаку к концу прогнозируемого периода снизятся на 30 по сравнению с 1975 г. Внедрение крупных агрегатов в производство аммиака позволит также повысить степень автоматизации и увеличить производительность труда в 5-7 раз по сравнению с нынешними показате- [c.24]

Темпы снижения материалоемкости для разных продуктов различны. Так, например, материалоемкость производства аммиачной селитры в первом пятилетии прогнозируемого периода снизится на 60JS за счет снижения благодаря техническому прогрессу себестоимости аммиака. В результате ввода, начиная с текущей пятилетки, в производстве аммиака принц идеально новых энерготехнологических схем с высокой степенью использования энергоресурсов, технического совершенства процесса к Ш ркратной утилизации тепла, среднеот- [c.47]

Устойчивое энергоснабжение страны требует строжайшей экономии топливно-энергетических ресурсов. Для этого необходимо создавать и широко внедрять более экономичное энергогенерирующее и энергопотребляющее оборудование, оборудование для менее энергоемких технологических процессов, использовать вторичные энергоресурсы, слабонагретые воды, теплоту вентиляционных выбросов, энергию Солнца и термальных вод и осуществлять другие мероприятия по экономии топливно-энергетических ресурсов в различных сферах народного хозяйства. В черной и цветной металлургии необходимо совершенствовать технологию плавки и нагрева металла, увеличивать загрузку печей и уменьшать их простои, устанавливать рекуператоры за нагревательными и термическими печами, применять более совершенные горелочные устройства и теплоизоляцию печей, электроды с обожженными анодами в производстве алюминия (снижает расход электроэнергии на 5—7 %), повышать температуру подогрева дутья и обогащать его кислородом (снижает удельный расход топлива на 10—15%). В машиностроении и металлообработке — повышать технический уровень механической обработки, сварки, загрузки оборудования, применять комбинированные нагревательные и термические печи. В химической промышленности — внедрять энерготехнологические схемы крупных установок по производству из природного газа аммиака, метанола, слабой азотной кислоты, этилена, предусматривающие использование теплоты химических реакций для получения пара (дает экономию, например, в производстве аммиака 15%, метанола — около 50% расхода условного топлива). В сельском хозяйстве нужно лучше использовать технику, укреплять ремонтную базу, совершенствовать техническое обслуживание машинно-тракторного парка, средства доставки и хранения топлива. В коммунально-бытовом хозяйстве городов необходимо внедрять высокоэкономичные печи и котлы для децентрализованного теплоснабжения и пищеприготовления, повышать удельный вес централизованного теплоснабжения, улучшать теплоизоляцию жилых и общественных зданий. [c.170]

Последние три десятилетия характеризуются особенно широким внедрением в углепереработку химических методов. На базе продуктов переработки угля выросли целые отрасли химической промышленности. Продукты переработки угля, являвшиеся до недавнего времени лишь источником получения ароматических соединений, в настоящее время в ряде случаев служат сырьем для производства продуктов жирного (алифатического) ряда. К числу основных методов технологического использования углей (кроме чисто энергетических) в настоящее время могут быть отнесены коксование и полукоксование, гидрирование и газификация с различными схемами переработки газов в химические продукты, в том числе в метанол, аммиак и др. [c.81]

Простейшая однопроходная схема без рециркуляции с извлечением аммиака в виде нитрата или сульфата аммония или углеаммиаката может быть применена лишь при небольшой мощности производства (до 80—100 тjсутки). [c.290]