На последующих примерах мы покажем, как использовать эти формулы при работе с моделью размера производственного заказа. [c.241]

Модель размера производственного заказа исходит из тех же посылок, что и модель оптимального размера заказа, но дополнительно к этому пользователь является также и производителем с известной нормой выпуска (К). В этом случае оптимальный размер производственного заказа рассчитывается по следующей формуле [c.256]

В предыдущих примерах мы рассматривали пополнение запасов из внешних источников. При этом товар поступал одной партией, и уровень запасов немедленно увеличивался с нижней точки до требуемого уровня, как это показано на рис. 7.1. На практике в ряде случаев держатель запасов является одновременно и поставщиком. Например, автомобильный завод MG при сборке использует специально разработанные части кузова, которые там же и производятся. Таким образом, при поступлении заказа начинается изготовление этих частей, и уровень запасов растет постепенно по мере его исполнения. На графике (рис. 7.7) представлен уровень запасов в данной ситуации, то есть тогда, когда держатель запасов является одновременно и производителем. Вопрос здесь заключается в том, чтобы определить оптимальный размер заказа, или размер производственного заказа. Из графика видно, что запасы растут по мере выполнения производственного заказа. В точке, где заказ выполнен, его производство прекращается. После этого запасы уменьшаются так же, как и в базовой модели оптимального размера заказа. На диаграмме представлена идеальная ситуация, когда допускается полное истощение запасов до начала нового производственного цикла по пополнению уровня запасов. [c.239]

Одной из первых количественных моделей в менеджменте была модель экономичного размера заказа, предложенная Ф. Харрисом в 1910 г. и относящаяся к теории оптимального управления запасами. С тех пор написаны десятки книг и тысячи статей, посвященных способам эффективного управления торговыми и производственными складами, но и сегодня эффективное управление запасами остается центральной проблемой операционного менеджмента. [c.157]

На практике рассматривают две модификации модели экономичного размера заказа, которые, сохраняя допущения основной модели, адаптируют ее к некоторым дополнительным условиям управления запасами. Первая модификация относится к буферным запасам, создаваемым на производстве между двумя существенно различными этапами производственного процесса вторая - к управлению дорогостоящими товарными запасами, когда обычная практика ведения склада дополняется системой заказов. [c.176]

В соответствии с концепцией логистики при организации производственно-хозяйственной деятельности предприятия следует руководствоваться в первую очередь интересами заказчиков (покупателей). Исходя из этого построение и развитие любой организационной структуры логистической системы должно базироваться на анализе маркетинговой информации. На основе данных о потребностях контрагентов (желательного времени, периодичности поставок, размеров партий, вида упаковки и других требований) разрабатывается оптимальная модель логистической системы управления, начиная с операции по обработке заказов покупателей и заканчивая формированием хозяйственных связей с поставщиками для материально-технического обеспечения собственного производства. [c.144]

Данная модель позволяет решать следующую оптимизационную задачу, используя, например, методы регрессионного анализа. Введем целевую функцию врем задержки платежей с расчетного счета Грс. Основные управляющие параметры - это цена единицы продукции, объем выпускаемой партии, сумма кредита, запрашиваемого в банке. Зафиксировав все остальные параметры (время выпуска партии, число производственных линий, интервал поступления заказа от покупателей, разброс размеров продаваемой партии, стоимость комплектующих изделий и материалов для выпуска партии, стартовый капитал на расчетном счете), можно минимизировать Грс для конкретной рыночной ситуации. Минимум Грс достигается при одном из максимумов среднего размера денежной суммы на расчетном счете. Причем вероятность рискового события - неуплаты долгов по кредитам - близка к минимуму (это можно доказать во время статистического эксперимента с моделью). [c.317]

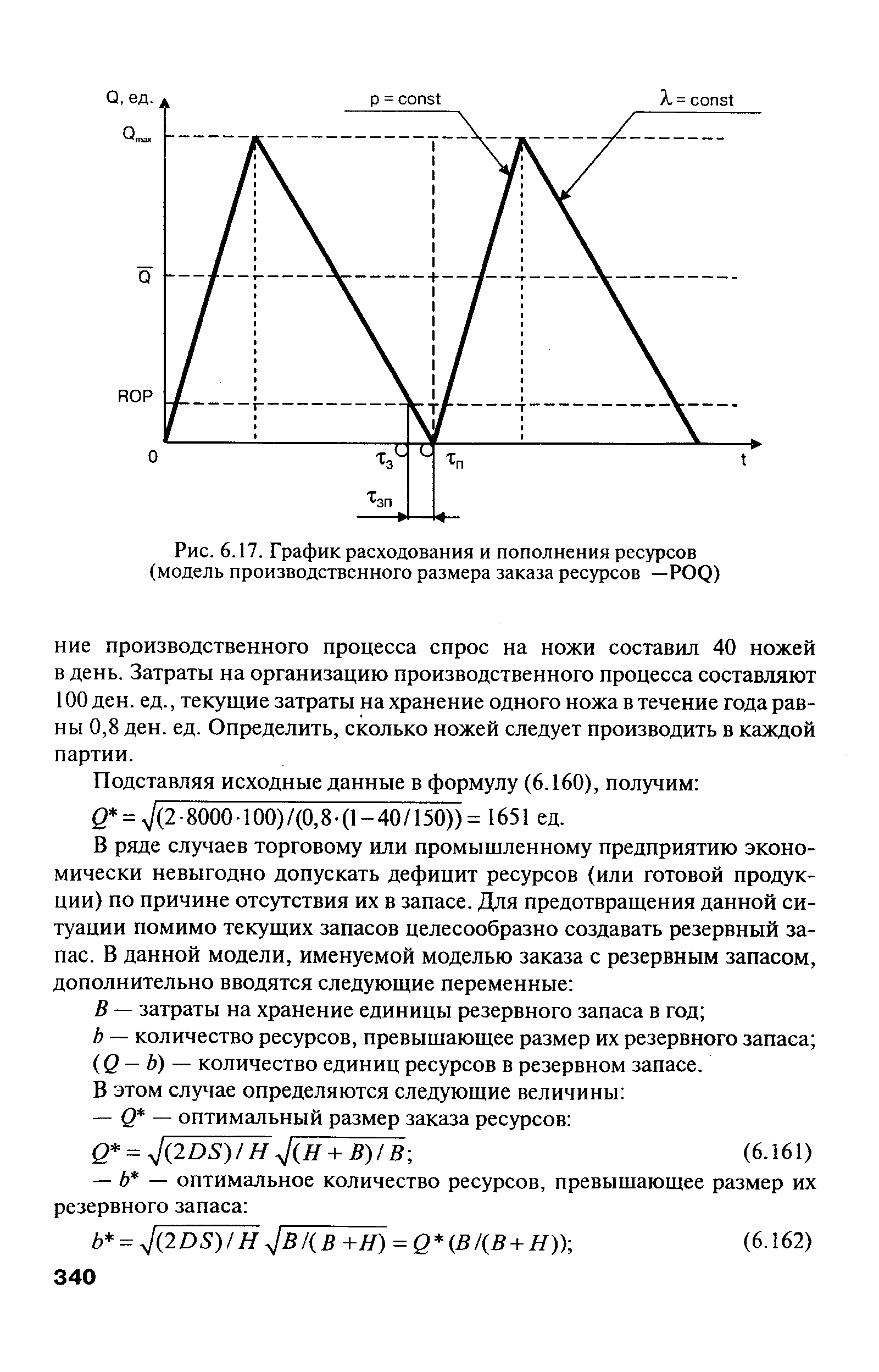

В модели экономичного размера заказа (EOQ) предполагалось, что все количество единиц заказа поступает одновременно. Однако возможны ситуации, когда запасы необходимо периодически пополнять. Такие ситуации типичны для промышленных предприятий. Иными словами, становится некорректным пренебрегать временем пополнения запаса от момента тп начала поставки, в течение которого производится определенный объем продукции. В этом случае модель EOQ преобразуется в так называемую модель производственного размера заказа (POQ), для которой оптимальный размер заказа ресурсов определяется по формуле [c.339]

Сущность модели производственного размера заказа (POQ) отражена на рис. 6.17. [c.339]

| Рис. 6.17. График расходования и пополнения ресурсов (модель производственного размера заказа ресурсов —POQ) |  |

В учебном пособии приведена оригинальная классификация моделей и методов, применяемых в теории логистики проанализированы и обобщены подходы, используемые в заготовительной, производственной н распределительной логистике даны усовершенствованные или вновь разработанные модели и методы решения основных задач выбор логистических посредников, AB - и XYZ-анализ, оптимальная величина заказа, многономенклатурные и многопродуктовые поставки, определение текущего и страхового запаса, интегральные модели и алгоритмы транспортно-складской логистики и другие. Второе издание претерпело значительные изменения и дополнения добавлены материалы по моделям выбора логистических посредников, применению методов прогнозирования в логистике, оптимальным размерам заказа и транспортной логистике. [c.2]

Поддержка решений, связанных с размещением запасов и управлением ими, может принимать самые разнообразные формы — от простейших моделей реагирования на происходящие события до сложных систем комплексного планирования. Во всех случаях цель одна — определить, когда и сколько заказывать. Простейшие модели всего лишь реагируют на текущий спрос и текущее состояние запасов, выражая такую реакцию в показателях точки заказа и размера заказа. Сложные системы моделируют будущие потребности на основании прогнозов спроса и продолжительности производственного цикла, что позволяет предвидеть возможные в будущем проблемы на той стадии, когда их еще можно предупредить. [c.317]

Задача текущего производственного планирования (статическая модель). Эта задача состоит в том, чтобы исходя из определенных ресурсов (оборудование, рабочая сила, сырье), которыми располагает некое хозяйственное подразделение, например предприятие, с учетом реальных условий и ограничений (размеры поставок сырья и материалов, объем трудовых ресурсов или фонда зарплаты, величина заказов и требований на продукцию и т. п.) определить производственную программу и организовать ее выполнение так, чтобы достичь наилучших результатов. [c.74]

Японская компания National Bi y le приступила к выпуску велосипедов, изготавливаемых с учетом индивидуальных требований покупателей и наилучшим образом соответствующих их комплекции. Покупателя сажают на специальную раму, размеры которой изменяются, для того чтобы найти положение, обеспечивающее максимальный комфорт велосипедисту затем определяют размеры рамы, выбирают систему передачи, форму седла, педалей, цвет и другие параметры. Эта информация загружается в компьютер, с помощью которого всего за несколько секунд выполняется эскиз модели. Весь производственный процесс автоматизирован. Завод выпускает 11 231 861 велосипедов 18 моделей 199 цветов и любых размеров. Цена такого заказа колеблется в пределах от 700 до 1220, и уже через две недели заказчику доставляют на дом уникальный велосипед. [c.319]

Далее, взяв за основу модель EOQ, снимем два ограничения на условия ее применения, что позволит вновь полученным моделям более адекватно отражать реальную ситуацию. Во-первых, будем считать что исполнение заказа на поставку очередной партии происходит не мгновенно, а за конечное время Гпосг > 0. Это время требуется для оформления документации, на изготовление или закупку партии, ее доставку на склад, входной контроль и т. п. Будем считать, что оно практически не зависит от размера партии поставки. Простейшей моделью, соответствующей этому условию, является так называемая модель производственного запаса, которая от- [c.411]

Массовое производство рискованно. В компании Toyota производство основано на подтвержденных заказах и нацелено на рынок, который требует быстрой поставки моделей широкого ассортимента, но в небольшом количестве. Система SMED обеспечила возможность многомодельности и вместе с производством малыми партиями облегчила производство небольших объемов продукции. Небольшие размеры партий и синхронизированный производственный поток по одному изделию значительно сократили время поставки. [c.139]

Смотреть страницы где упоминается термин Модель размера производственного заказа

: [c.295] [c.133] [c.337] [c.388]Смотреть главы в:

Количественные методы анализа хозяйственной деятельности -> Модель размера производственного заказа