При нормировании сверлильных работ, так же как и токарных, нормы рассчитывают по нормативам. Расчеты ведут в следующем порядке. Сначала по таблицам нормативов в зависимости от характера обработки находят подачу, затем в соответствии с принятой подачей по другим таблицам определяют скорость резания, осевое усилие и мощность резания. Полученные из таблиц значения осевого усилия и мощности сопоставляют с паспортными данными станка. Если осевое усилие будет больше, чем в паспорте, то по той же таблице нормативов берут новую, меньшую подачу и по ней ведут весь дальнейший расчет. Если мощность резания окажется больше паспортной, то по той же таблице выбирают частоту вращения, соответствующую мощности станка. После выбора режима резания рассчитывают машинное время по приведенным выше формулам. [c.224]

Расчет норм и выбор режимов резания на фрезерные работы в основном аналогичны рассмотренным ранее по другим видам [c.224]

При выборе режимов резания руководствуются теми же соображениями, что и при токарной обработке. Машинное время при строгании [c.226]

Должен знать устройство, правила проверки на точность агрегатных и специальных станков, взаимодействие механизмов автоматической линии, технологический процесс с одним видом обработки деталей на станках автоматической линии устройство однотипных промышленных манипуляторов правила проверки манипуляторов на работоспособность и точность позиционирования способы установки, крепления и выверки сложных деталей устройство и правила применения универсальных и специальных приспособлений, сложного контрольно-измерительного инструмента и приборов основы технологии металлов в пределах выполняемой работы механические свойства металлов геометрию, правила термообработки, заточки, доводки и установки нормального режущего инструмента, изготовленного из инструментальных сталей, и инструмента с пластинами из твердых сплавов или керамическими правила выбора режимов резания сортамент применяемых металлов и полуфабрикатов систему допусков и посадок, степени точности, квалитеты и параметры шероховатости (классы точности и чистоты обработки). [c.20]

При выборе режимов резания учитывают усилия резания, которые будут возникать при выбранных глубине резания и подаче, скорость резания, соответствующую выбранным глубине резания и подаче, и эффективную мощность, необходимую для осуществления данного режима. [c.152]

Аналогичным образом формализуют все технические ограничения в виде математических зависимостей, которые путем подстановки и логарифмирования в дальнейшем приводят в систему линейных неравенств. Всего расчетный алгоритм включает 13 неравенств и уравнение оценочной функции, используемое в качестве критерия оптимальности. Критерием оптимальности является минимальная себестоимость технологической обработки, что соответствует минимальным затратам машинного времени на единицу длины обработки. Система неравенств технических ограничений и целевая функция, представленные в линейной форме, образуют математическую модель процесса резания. Это принципиальное решение задачи выбора режимов резания выражается рядом конкретных зависимостей применительно к виду и условиям обработки. [c.327]

Такая последовательность в выборе режима резания определяется зависимостью между его параметрами и факторами, определяющими стойкость режущего инструмента, силы и мощности резания. В связи с этим величину каждого параметра определяют последовательной подстановкой значений параметров в уравнение скорости, силы и мощности резания, решения их и сопоставления возможности их применения с эксплуатационными характеристиками системы СПИД. Такими основными расчетными формулами являются формулы [c.79]

Рассмотрим теперь порядок подготовки информации, каждой ее разновидности, и прежде всего порядок подготовки условно-постоянной информации, необходимой для выбора режимов резания, т. е. значений nq и sq. [c.86]

Факторами, определяющими выбор режимов резания, т. е. nq и s,, являются группа обрабатываемости материалов, модель станка, шероховатость обрабатываемых поверхностей (класс чистоты обработки), вид подачи, размеры обрабатываемой детали и характер обработки. [c.87]

Должен знать устройство, правила проверки на точность агрегатных и специальных станков способы установки, крепления и выверки сложных деталей устройство и правила применения универсальных и специальных приспособлений, сложного контрольно-измерительного инструмента и приборов основы технологии металлов в пределах выполняемой работы механические свойства металлов, геометрию, пра вила термообработки, заточки, доводки и установки нормального режущего инструмента, изготовленного из инструментальных сталей и инструмента, оснащенного пластинками твердых сплавов или керамическими правила выбора режимов резания сортамент применяемых металлов и полуфабрикатов систему допусков и посадок, классов и степеней точности и чистоты обработки. [c.326]

В практике работы заводов в зависимости от производственных требований обычно разрешаются два вопроса при выборе режима резания [c.74]

ВЫБОР РЕЖИМА РЕЗАНИЯ [c.82]

Таким образом, при выборе режима резания в конкретных производ- [c.84]

Так как в нормативах по выбору режимов резания последние чаще всего даются в зависимости от предела прочности материала при растяжении, а в чертежах заготовок может встретиться характеристика материала по его твердости Яд, ниже приводятся соотношения между величиной твердости Нв и пределом прочности при растяжении ай в кг/мм . [c.392]

Нормирование основного (машинного) времени. Определение основных параметров режущего инструмента (если они не заданы) определение по нормативам режимов резания глубины резания (числа проходов), подачи, скорости резания, действующих сил резания и потребной мощности выбор оборудования (если оно не задано), корректировка нормативного режима резания по динамическим и кинематическим данным станка расчет основного (машинного) времени (подробнее нормирование машинного времени рассмотрено в 7). [c.70]

Обратим внимание на то, что перечисленные выше параметры ланы в нормативах 15, приложение] определение режима резания может быть выполнено без выбора этих параметров, считая что для заданных.условий обработки в нормативах предусмотрены нормальные резцы. [c.73]

Выбор инструмента при строгании не вызывает особых затруднений, хотя конструктивно строгальные и долбежные резцы отличаются- от токарных. Режим резания устанавливают аналогично режиму резания при токарных работах, но имеется одно существенное отличие действующая при выбранном режиме резания сила реза-пия должна быть проверена по величине тяговой силы станка на принятой ступени числа двойных ходов. Все остальные особенности расчета машинного времени изложены ранее (см. 7). [c.88]

Проектирование технологических процессов включает разработку наиболее эффективной последовательности и наименее трудоемких методов производства заготовок и обработки деталей, а также узловой и полной сборки выбор наиболее эффективного технологического оборудования разработку наиболее эффективных технологических режимов (резания, термической обработки, сварки) разработку приемов наладки оборудования установление методов и технических средств контроля за соблюдением качества выполнения операций нормирование технологических приемов (определение разряда работ и отдельных операций) составление и размножение всей технической документации, необходимой для производства, организации труда и заработной платы, а также калькуляции себестоимости продукции (составление маршрутных, технологических и инструкционных карт, установочных эскизов и т. п.). [c.116]

Важным условием правильного установления нормы является выбор наиболее прогрессивного режима резания, скорости ре- [c.192]

Выбор материала режущей части инструмента и его геометрических форм является важным фактором, определяющим уровень режима резания. Основой для такого выбора являются характер и условия обработки, характеристики обрабатываемого материала. [c.215]

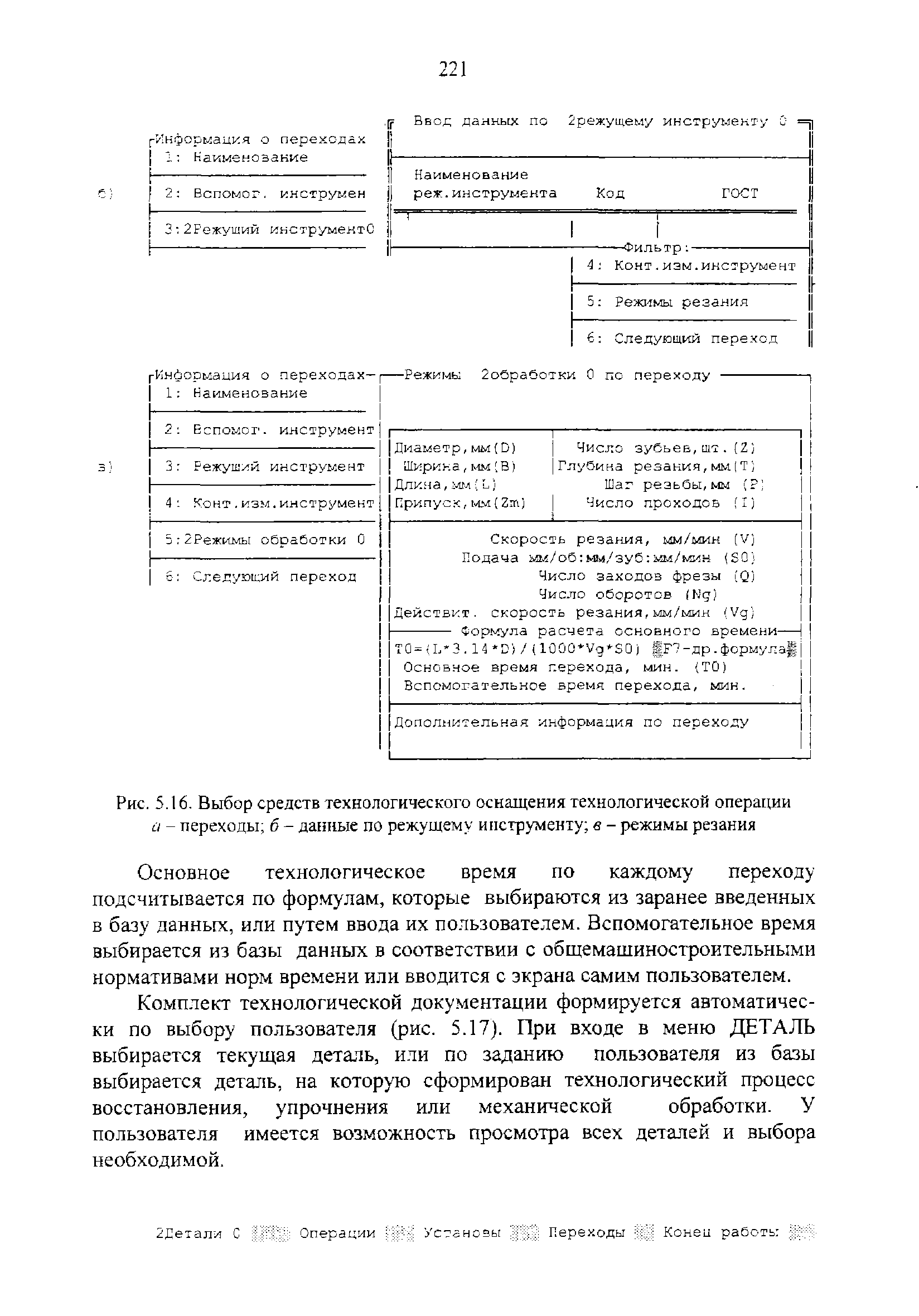

| Рис. 5.16. Выбор средств технологического оснащения технологической операции а - переходы 6 - данные по режущему инструменту в - режимы резания |  |

Характеристика работ. Нарезание зубьев различного профиля и шага на особо сложных и ответственных деталях по 6-й степени точности на зуборезных станках различных типов и моделей. Наладка станка с выполнением необходимых расчетов для нарезания зубьев сложных профилей и различных модулей. Установка сложных приспособлений и режущего инструмента с проверкой устанавливаемых деталей контрольно-измерительным инструментом и приборами. Выбор наивыгоднейших режимов резания в зависимости от степени точности, модуля, числа зубьев и угла зацепления по справочникам и паспорту станка. [c.13]

Порядок выбора параметров режима резания. [c.152]

Выбор параметров режимов резания выполнен с учетом табл. 4.17 и рис. 4.1. Подачи, используемые в программе под кодами 7000, 4690, 1640, соответственно равны 2400, 1200, 400 мм/мин. [c.167]

Выбор подачи и скорости резания при обработке крупногабаритных деталей осуществляют в соответствии с принципам , изложенными в п. 4.1, за исключением случаев чистовой обработки. При чистовой обработке выбранный режим резания должен обеспечить соблюдение заданной точности и шероховатости поверхности без остановки станка и регулирования резца на размер. При обработке больших поверхностей выбор такого режима резания приобретает особое значение. Максимальную скорость резания и подачу, обеспечивающие заданную точность обработки и шероховатости поверхности, устанавливают по нормативам в зависимости от класса точности и параметров шероховатости, размеров обработки (диаметр, длина). Эта скорость резания обеспечивает выполнение заданных размеров обработки в пределах допуска без остановки станка и регулирования резца на размер. [c.171]

Указанные ограничения следует учитывать при выборе параметров режимов резания и расчете основного (машинного) времени обработки поверхностей крупногабаритных деталей. [c.172]

В связи с этим особое значение приобретает использование имеющейся на предприятиях довольно многочисленной счетно-перфорационной и вычислительной техники для механизации работ по расчету режимов резания и норм времени и обработки данных хронометража и фотографий рабочего времени. Применение вычислительной техники создает условия не только для значительного сокращения трудоемкости расчетов, связанных с определением величины норм, но и для ускорения сроков подготовки производства и улучшения качества нормирования, позволяя иметь более точные и полные расчеты норм для выбора наиболее оптимальных решений для каждого вида работ. Широкие перспективы при использовании ЭВМ открываются для применения микроэлементных нормативов не только в массовом, но и в серийном производстве. [c.80]

В практике нормирования труда различают три разновидности использования ЭВМ для расчета нормы времени. В первой, менее сложной ЭВМ используют для расчета машинного времени по заданным, определенным по нормативам режимам резания и определения вспомогательного и подготовительно-заключительного времени путем выбора из таблиц, заложенных в оперативную па- [c.82]

Ввиду того что в укрупненных нормативах на единицу длины обработки поверхности упрощение расчетов касается прежде всего основного времени, правильный выбор режимов обработки применительно к конкретным производственно-техническим условиям предопределяет точность и качество нормативов. Наиболее сложной и трудоемкой работой как в процессе нормирования, так и при разработке нормативных таблиц является установление рациональных режимов резания (скорости и глубины резания и величины подачи) для каждого вида обработки в зависимости от заданных условий обработки силы резания, допустимых прочностью и жесткостью державок резцов и прочностью пластин твердого сплава жесткости системы станок — деталь — инструмент подач, допустимых прочностью механизма и мощностью станка. Большое количество факторов, влияющих на режимы обработки, вызывает необходимость при разработке укрупненных нормативов определенной их систематизации и группировки. После проведения такой группировки на типовой представитель каждой группы станков разрабатывают таблицы нормативов для каждого вида работ, группы обрабатываемых материалов, способа крепления детали, на основе которых затем рассчитывают основное (машинное) время. [c.120]

Нормативы машинного времени, рассчитанного по инструменту, станку и жесткости закрепленной детали, дают возможность выбора параметров работы оборудования не только в зависимости от режимов резания, характеристики и эксплуатационных возможностей режущего инструмента и станка, но и с учетом факторов жесткости детали и способа ее крепления. Параметры технологических режимов работы оборудования поставлены в зависимость от соотношения диаметра и длины обрабатываемой детали. [c.122]

Работы третьей группы, исполняемые в основном конструкторами и технологами, по мере совершенствования их организации и технической оснащенности, увеличения применения в конструкторских разработках стандартизированных, унифицированных узлов и деталей, а также в разработках технологии типовых технологических процессов и перевода их проектирования на ЭВМ, внедрения системы автоматического проектирования (САПР) и передачи на ЭВМ выбора технологии обработки, оборудования, оснастки, режущего инструмента, режимов резания и расчета нормы времени по составляющим ее элементам имеют возможность [c.131]

В указанном исследовании дается анализ основных уравнений, характеризующих процессы резания металлов технические ограничения и критерии оптимальности при выборе режимов [c.46]

Возможны два варианта выбора режимов обработки деталей на основе эмпирических зависимостей от факторов, их определяющих, устанавливаемых теорией резания материалов (первый вариант), или на основе обработки статистических данных о фактически принимаемых режимах резания на производственных участках и в цехах завода (второй вариант). [c.87]

Кроме того, совершенно по-новому в условиях современных технологий смотрятся такие привычные на многих предприятиях вещи, как отсутствие оператора, отсутствие или низкое качество заготовок, использование дешевого и нестойкого режущего инструмента, произвольный выбор операторами режимов резания, недопустимо длительные и никем не контролируемые сроки наладок и переналадок оборудования. Простои дорогостоящего оборудования по различным организационным причинам достигают 20—30% рабочего времени. [c.127]

Ю Б. Эрпшер, К вопросу о выборе режимов резания на автоматических линиях, Станки и инструмент", 1950, № 12. [c.275]

В указанные выше комплексы не включают затраты времени на изменение режимов работы станка (частоты вращения шпинделя и величины подачи), на смену инструмента и контрольные промеры. Наличие дифференцированных по этим действиям нормативов при выборе режимов резания для многопереходных операций позволяет определить целесообразность изменения режимов резания по каждому переходу. Иногда оказывается более выгодно производить обработку нескольких переходов при одном и том же режиме работы станка, так как время на изменение частоты вращения шпинделя и подач для каждого перехода может оказаться большим, чем экономия машинного времени. [c.218]

При""нормировании станочных работ выбирают такой режим резания, который позволяет наиболее полно использовать мощность станка, т. е. стремятся получить /Vpe3 = W T. О выгодности режима резания обычно судят по себестоимости и производительности обработки детали. Эти показатели в свою очередь зависят от правильности выбора стойкости инструмента, т. е. периода работы его в минутах машинного времени между двумя переточками. Причем чем меньше это время (стойкость), тем большая [c.208]

Организация расчетов параметров режимов резания и норм времени на ЭВМ включает выбор схемы функционирования АСНТ и обучение кадров. Выбор схемы функционирования АСНТ обусловлен имеющимися техническими средствами, способами ввода исходной информации и вывода результатов расчета, необходимым объемом работ по нормированию на предприятии, степенью стабильности условий производства. [c.324]

Выбор ТМОП осуществляют по соответствующему алгоритму каждого вида обработки в зависимости от размеров обработки, требований к точности и шероховатости поверхности. Выходная документация печатается АЦПУ на бланке операционно-технологической карты, отвечающей требованиям ЕСТД, и содержит попереходный маршрут обработки с указанием режимов резания, нормы штучно-калькуляционного времени и расценки. Таким образом, система нормирования позволяет устанавливать не только режимы резания и нормы времени, но и проектировать попереходный технологический процесс. [c.329]

Более сложным и перспективным является использование ЭВМ для комплексного технологического проектирования, т. е. определения маршрута обработки детали и операционной технологии, включая выбор схемы базирования и закрепления детали подбор станка и зажимных приспособлений определение последовательности установов и переходов расчет припусков и межоперационных размеров выбор метода обработки, режущего, измерительного и вспомогательного инструмента расчет режимов резания и основного (машинного) времени определение величины вспомогательного и подготовительно-заключительного времени расчет-штучного времени и расценки вычисление себестоимости и выбор экономически оптимального технологического варианта выполнения операции печатание эскизов и технолого-нормировочных карт. [c.83]

Научно-исследовательский институт труда, Институт технической кибернетики АН БССР, Научно-исследовательский электротехнический институт (Таллин), Ленинградский Кировский завод и ряд других 162]. Так, например, в вычислительном центре АН БССР проведены работы по автоматизации процессов определения оптимальных режимов резания на металлорежущих станках с помощью ЭВМ [25]. Использованы универсальные ЭЦВМ для автоматизации процессов выбора оптимальных режимов резания разными инструментами на металлорежущих станках различных типов. [c.45]

Большой интерес представляет также универсальная вычислительная машина МНП-2 конструкции С. С. Можаева, предназначенная для определения максимальной производительности металлорежущих станков и других технологических и нормировочных задач. Формулы с определенными числовыми значениями показателей степени при различных технологических переменных, а также ряд коэффициентов устанавливаются на пульте машины. При этом может быть решен комплекс следующих технологических задач определение режима резания на операциях механической обработки, определение режима максимальной производительности металлорежущего оборудования при полном использовании скоростной и силовой технической его характеристики, определение технически обоснованной нормы машинного времени, выбор производительного режима использования инструментов. [c.65]

Характеристика работ. Шлифование резьбы различных профилей по 3-му классу точности на универсальных и специальных резьбошли-фовальных станках. Подналадка станков и установление режима резания по технологической карте или самостоятельно. Выбор шлифовальных кругов в зависимости от материала, профиля, шага резьбы и требуемой точности и чистоты обработки. Правка шлифовальных кругов под любой профиль. Шлифование резьбы сложных профилей по 2-му классу точности на специализированных резьбошлифовальных станках, налаженных для обработки определенных деталей или инструмента. [c.341]

Смотреть страницы где упоминается термин Выбор режима резания

: [c.88] [c.163] [c.43] [c.328] [c.317]Смотреть главы в:

Техническое нормирование станочных и слесарно-сборочных работ Издание 3 -> Выбор режима резания