Классификация поточных линий [c.127]

В машиностроении при механической обработке деталей такие условия чрезвычайно редки, что и отражено на схеме классификации поточных линий (стр. 28) неявно выраженной связью (штриховой). [c.30]

Рис, 12.1. Классификация поточных линий [c.266]

Приведите классификацию поточных линий и дайте полную характеристику каждого вида. [c.300]

В настоящее время на предприятиях Ленинграда и области работает 137 групповых поточных линий. Вместе с тем надо признать, что среди этих линий еще мало таких, на которых в полной мере были бы использованы возможности групповой технологии в части создания групповых поточных линий без переналадки оборудования. В подавляющем большинстве случаев на линиях плохо удовлетворяются требования ритмичности, параллельности и пропорциональности производства, плохо решаются вопросы материально-технического обеспечения. Основной причиной этого является то, что при проектировании линий технологические вопросы слабо увязываются с организационно-плановыми, не уделяется должного внимания обеспечению полной загрузки групповых наладок. Между тем, опыт передовых предприятий показывает, что организационные факторы следует учитывать на самом первом этапе проектирования линий — классификации объектов производства и формировании групп деталей для создания групповых наладок. [c.12]

Для предварительного отбора и закрепления деталей за поточными линиями следует пользоваться данными конструктивно-технологической классификации продукции завода. [c.32]

Таким образом, на основе последовательного анализа материалов классификации, схемы закрепления деталей за групповыми участками и расчетных значений показателей К. м по каждой конструктивно-технологической подгруппе деталей удается раскрыть всю перспективу возможного внедрения поточного производства. Применительно к рассматриваемому по заводу им. Свердлова примеру в результате такого анализа было намечено проектирование 16 групповых поточных линий механической обработки, характеристика которых приведена в табл. 3. [c.32]

Формирование групповых наладок должно осуществляться на основе углубления и дифференциации признаков конструктивно-технологической классификации, введения в нее новых признаков, позволяющих отобрать среди деталей данного участка и поточной линии такие группы (наборы) деталей, для которых можно было бы создать групповую оснастку. При формировании групповых наладок учитываются геометрическая форма деталей, габариты, материал, чистота поверхности, точность обработки, характер базировки детали, вид применяемого инструмента, серийность производства деталей. К настоящему времени на практике получили распространение три направления формирования групповых наладок. [c.34]

Классификация основных видов и форм поточных линий [c.131]

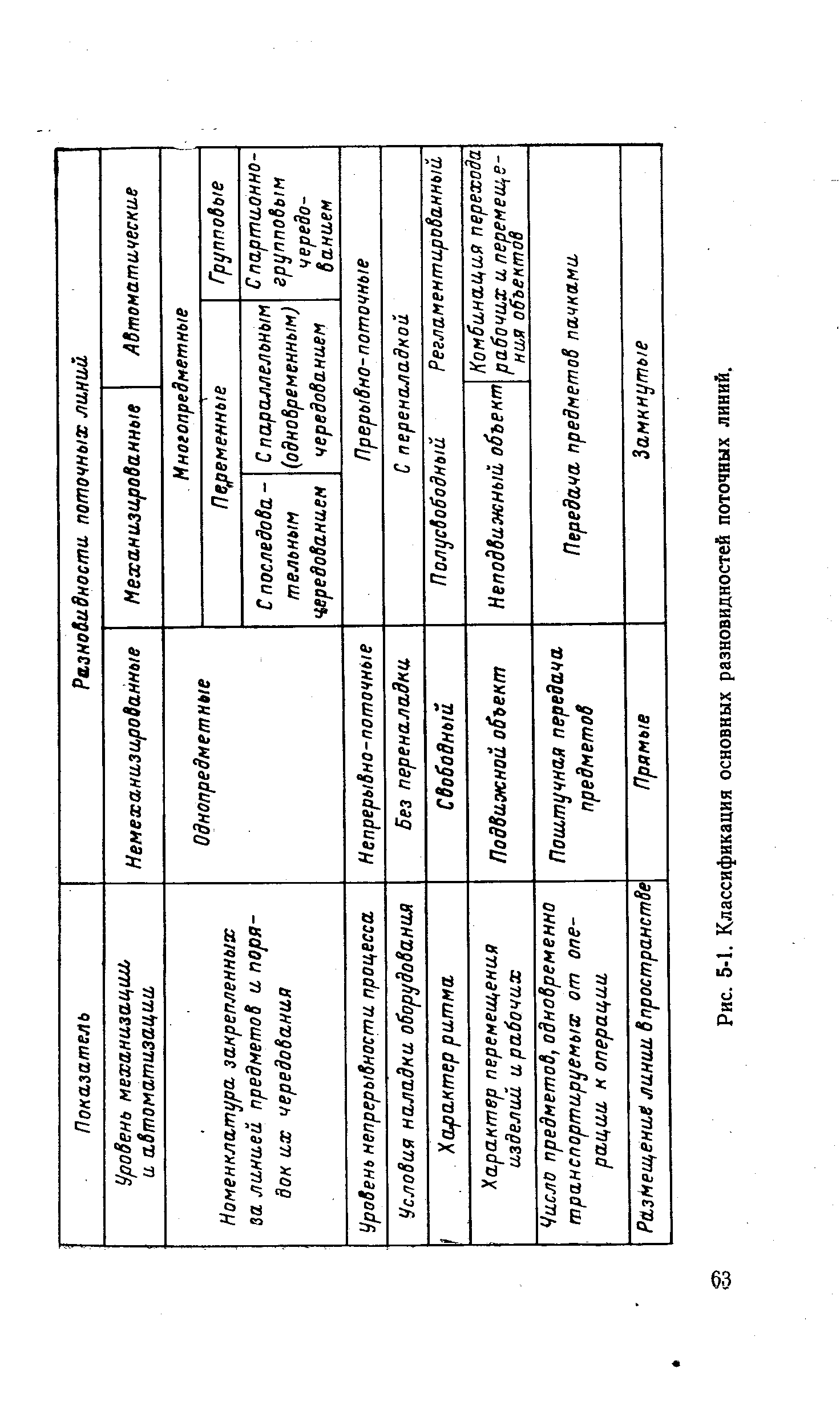

| Рис. 5-1. Классификация основных разновидностей поточных линий. |  |

Успешное применение оснастки сборно-разборного вида в значительной мере зависит от качества предварительно проделанной работы по определению конструктивных форм сборных частей оснастки и их нормализации. Эта работа должна проходить в тесной взаимосвязи с созданием типовых технологических процессов на основе конструктивно-технологической классификации деталей. В крупносерийном станкостроении и некоторых других отраслях на переменно-поточных линиях применяют специализированные приспособления, известные под наименованием универсально-наладочных приспособлений, которые универсальны с точки зрения использования их для изготовления широкого размерного ряда группы деталей в пределах одной конструктивно-технологической группы при выполнении определенной технологической операции на определенном типе оборудования Понятие наладочное , характеризующее особенность этого вида оснастки, заключается в том, что с изменением разновидности или типоразмера обрабатываемой детали приспособление переналаживается путем перемещения или замены основных установочных деталей приспособления применительно к размерам обрабатываемой детали. [c.160]

Для разрешения поставленной нами Задачи — проектирования линий и участков поточно-ритмичной работы — следует отдать предпочтение тому методу, при котором типизация процессов строится не на базе отвлеченных форм или их комбинаций, рождающих отвлеченную номенклатуру деталей, а на классификации реально существующих деталей машин, которая учитывает в своей основе все моменты, влияющие на построение технологического процесса. [c.86]

Это основное направление в проектировании технологии в серийном машиностроении должно быть твердо установлено как совершено обязательное. Именно специализация цехов, участков и линий и прогрессивная организация производственных процессов и оправдывают затраты, связанные с классификацией элементов машин с точки зрения их конструктивно-технологических характеристик, с типизацией и нормализацией технологических процессов и с компоновкой участков поточно-ритмичной работы. [c.103]

Однако необходимо отметить, что создание АСУ в соответствии со второй концепцией связано с большими затратами труда и времени на перевод производства на поточно-групповые методы. Эти затраты складываются из затрат на унификацию деталей, сборочных единиц, элементов конструкции, создание групповой технологии, разрабатываемой на базе классификации деталей и сборочных единиц, оснащение технологических процессов высокопроизводительной оснасткой, разработку планировок поточно-групповых линий. Тем не менее эти затраты окупаются быстро. [c.61]

Классификация поточных линий основывается на различиях в реализации двух других принципов рациональной организации производства специализации и непрерывности. Узкая специализация рабочих мест, ориентация на выпуск одного вида продукции, полная невозможность или высокая сложность переналадки — признаки однопредметных потоков непрерывное перемещение изделий по рабочим местам в рамках параллельного вида ихдвижения по операциям — признак непрерывных линий. [c.265]

При проектировании групповой поточной линии без переналадки станков для обработки подобного типа деталей требуется произвести анализ закрепленных за линией деталей с целью возможности внедрения технологии групповой обработки. Для этого должна быть проведена вторичная классификация деталей по признакам характер базировки детали по операциям применяемый инструмент на той или иной детале-операции. [c.35]

На базе рассмотренной методики классификации деталей, формирования поточных линий и групповых наладок заводом Ленполиграфмаш вместе с НИИТмашем в 1962 г. разработаны проекты и в 1963 г. внедрены в цехе № 9 три механизированные групповые поточные линии, на которых ежемесячно обрабатывается от 120 до 180 наименований деталей. При этом номенклатура последних сменяется по месяцам в среднем до 50%. На этих линиях загрузка групповых наладок составляет от 65 до 85% и по существу все станки работают без замены групповых наладок. При переходе от обработки одной партии деталей к другой в приспособлении меняются лишь сменные элементы — призмы, опоры, прихваты и т. п. В результате, если раньше на переналадку станка затрачивалось от 0,5 до 1,5 ч, то сейчас на это требуется от 3 до 10 мин. [c.39]

В дополнение к рассмотренной системе кодирования производственной информации, используемой при механизации расчетов и работ по оперативно-календарному планированию производства, для целей формирования предметно-подетальных участков и групповых поточных линий, выполняемых на стадии проектирования новых или реорганизаций действующих цехов, требуется закодировать соответствующие признаки конструктивно-технологической классификации деталей. Для кодирования вида заготовок деталей достаточно одноразрядного обозначения, поскольку в машиностроении их применяется, как правило, не более 10 основных видов. Например отливки — 1, поковки — 2, штамповки —3, пруток—4, лист — 5, 5, полоса — 6, труба — 7 и др. [c.125]

Коллективные формы организации труда могут охватывать целиком производственные участки. Примером являются поточные линии, которые представляют комплекс взаимосвязанных между собой рабочих мест, расположенных по ходу технологического процесса, организуемый для осуществления производственного процесса по изготовлению однотипных изделий. В зависимости от степени непрерывности производственного процесса линии делятся на напрерывно-поточные и прерывно-поточные. Разновидностью непрерывно-поточных линий являются автоматические поточные линии. По дальнейшей классификации различают одно-предметные и многопредметные линии с последовательным и параллельным запусками предметов труда. [c.40]

Рассмотрим конкретные методы организации работы однопред-метных непрерывно-поточных линий. Они заметно различаются в зависимости от типа конвейера, которым оснащена линия. Классификация конвейерных линий представлена на рис. 12.2. [c.270]

Методика компоновки и организации таких линий, разработанная применительно к большой номенклатуре деталей, была опробована в условиях крупного механического цеха [46]. Проектирование многономенклатурных линий производится на базе классификации конструктивных элементов машины, осуществляемой, как уже отмечалось выше, в два основных этапа. К формированию линий приступают после того, как проверена и исчерпана возможность компоновки однопредметных или малономенклатурных поточных линий с использованием ранее разработанных проектных материалов. [c.107]

Таким образом, организация многономенклатурных ритмичных участков является задачей комплесной — организационно-технологической на базе соответствующего подбора деталей и унифицированной оснастки для групп деталей, обрабатываемых на одном станке, организуется ритмичный производственный процесс с небольшим периодом повторяемости выпуска. Классификация деталей (детале-операций) по сходству наладок, необходимых при их обработке, имеет не меньшее значение при формировании ритмичных участков, чем при орагнизации многономенклатурных поточных линий, так как она создает необходимую базу для работы малыми партиями деталей данного наименования без риска снижения производительности труда рабочих вследствие частой перемены деталей на оборудовании. 120 [c.120]

Важнейшей предпосылкой внедрения П. п. в СССР является проводимая на основе гос. плана специализация предприятий, т. е. ограничение разнообразия изготовляемой ими продукции или выполняемых технологич. процессов. Внедрение П. п. предполагает развитие широкой нормализации, стандартизации и унификации объектов произ-ва и их частей, унификации технологич. процессов и оснащения, а также соответствующей классификации продукции и ее частей с закреплением однотипных изделий и частей ивделий за соответствующими цехами, производственными участками, поточными линиями. [c.292]

При внедрении поточных методов работы на многономенклатурных участках крупного механического цеха одного из машиностроительных заводов под руководством автора этой книги осуществлена классификация деталей по следующей схеме. Сначала вся номенклатура деталей делится последовательно на классы, подклассы, группы и далее на конструктивно-технологические типы по сходству конструкции и обработки — составу операций, технологическому маршруту, применяемому оборудованию (рис. 10). Первый этап классификации производится в целях компоновки однономенклатурных и малономенклатурных линий. [c.86]