Система производства и поставки деталей, комплектующих изделий к месту производственного потребления или в торговую сеть в требуемом количестве и в нужное время. Т.в. (т.в с.) обеспечивает приспособление производства к изменениям, обусловленным сбоями в технологических линиях и колебаниями спроса на выпускаемую продукцию в торговле. Если Т.в. (т.в с.) действует в масштабе всей фирмы и применяется также ее основными поставщиками, то обеспечивается ритмичность выпуска готовой продукции и повышается ее качество, резко сокращаются производственные и товарные запасы, что дает возможность фактически высвободить часть складских помещений и использовать их для других нужд. Применение Т.в. (т.в с.) позволяет подойти к реализации концепций "производства с нулевым запасом" и "производства без склада". Наиболее полно принципы Т.в. (т.в с.) воплощены в системе Канбан (см. [К 13]) и в других системах "тянущего" (см. [С 95]) и "толкающего" (см. [С 94]) типов. В литературе по логистике термины Т.в. и Канбан нередко используются как синонимы, в то же время существует мнение, что Канбан - одна из возможных реализаций Т.в. [c.396]

Системы производственные 594 Системы смешанные 595 Системы тянущие 595 Системы управления автоматизированные (АСУ) [c.806]

Канбан (см. [К 13]) и МРП(см. [М 126]). Система ОПТ, как и система Канбан, относится к классу "тянущих" (см. [С 95]) систем организации снабжения и производства. Отдельные западные специалисты не без оснований считают, что ОПТ — это фактически компьютеризованный вариант системы Канбан, с той существенной разницей, что ОПТ предотвращает возникновение узких мест в цепи "снабжение—производство — сбыт", а Канбан позволяет эффективно устранять уже возникшие "узкие" места. Основным принципом системы ОПТ является выявление в производственной системе "узких" мест или, по терминологии ее создателей, критических ресурсов. В качестве критических ресурсов могут выступать, например, запасы сырья и материалов, машины и оборудование, технологические процессы, персонал. От эффективности использования критических ресурсов зависит эффективность производственной системы в целом, в то время как интенсификация использования остальных ресурсов, называемых некритическими, на развитии системы практически не сказывается. Потери критических ресурсов крайне негативно сказываются на производственной системе в целом, в то время как экономия некритических ресурсов реальной выгоды, с точки зрения конечных результатов, не приносит. Количество критических ресурсов для каждой производственной системы составляет в среднем пять. Исходя из рассмотренного выше принципа, фирмы, использующие систему ОПТ, не стремятся обеспечить стопроцентную загрузку рабочих, занятых на некритических операциях, поскольку интенсификация труда этих рабочих приведет к росту незавершенного производства и другим нежелательным последствиям. Фирмы поощряют использование резерва рабочего времени таких рабочих на повышение квалификации, проведение собраний кружков качества (см. [К 179]) и т.п. В системе ОПТ на ЭВМ решается ряд задач оперативного управления производством, в том числе формирования графика производства на один день, неделю и т.п. При формировании близкого к оптимальному графика производства используются следующие критерии 1. Степень удовлетворения потребности производства в ресурсах. 2. Эффективность использования ресурсов. 3. Средства, изъятые из фондов незавершенного производства. 4. Гибкость графика, т.е. возможность его реализации при аварийных остановах оборудования и при недопоставке материальных ресурсов. При реализации графика система ОПТ контролирует использование производственных ресурсов для изготовления заказанной продукции за фиксированные интервалы времени. Продолжительность этих интервалов определяется экспертным путем. В течение каждого интервала принимаются решения по оперативному управлению процессом производства. Чтобы облегчить принятие решений, программным путем определяются приоритеты каждого вида продукции с использованием весовых функций, так называемых управленческих коэффициентов (заказная норма, срок изготовления и др.) и других критериев (допустимый уровень страховых запасов, дата отгрузки изготовленной продукции и т.д.). На основе перечня приоритетов продукции ЭВМ планирует максимальное обеспечение ресурсами продукции, имеющей высший (нулевой) приоритет, а обеспечение всей остальной продукции — по убыванию [c.391]

Организация закупок материально-технических ресурсов в условиях функционирования тянущей системы Канбан . [c.27]

Сущность системы "точно в срок", как тянущей системы, заключается в том, что спрос на любом участке цепи определяется спросом, предъявленном в конце ее. Пока нет спроса в конце цепи, продукция не производится и не накапливается, не заказываются и не накапливаются комплектующие. Движение материалов здесь напоминает течение реки (рис. 37а) спрос, возникший в устье реки, передается вверх по течению. Ответом на спрос является адекватный ему материальный поток. Снизился спрос — течение замедлилось, увеличился — соответственно усилилась скорость потока. [c.156]

Тянущие системы управления [c.171]

Второй вариант организации логистических процессов на производстве основан на принципиально ином способе управления материальным потоком. Он носит название "тянущая система"1 и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости. [c.171]

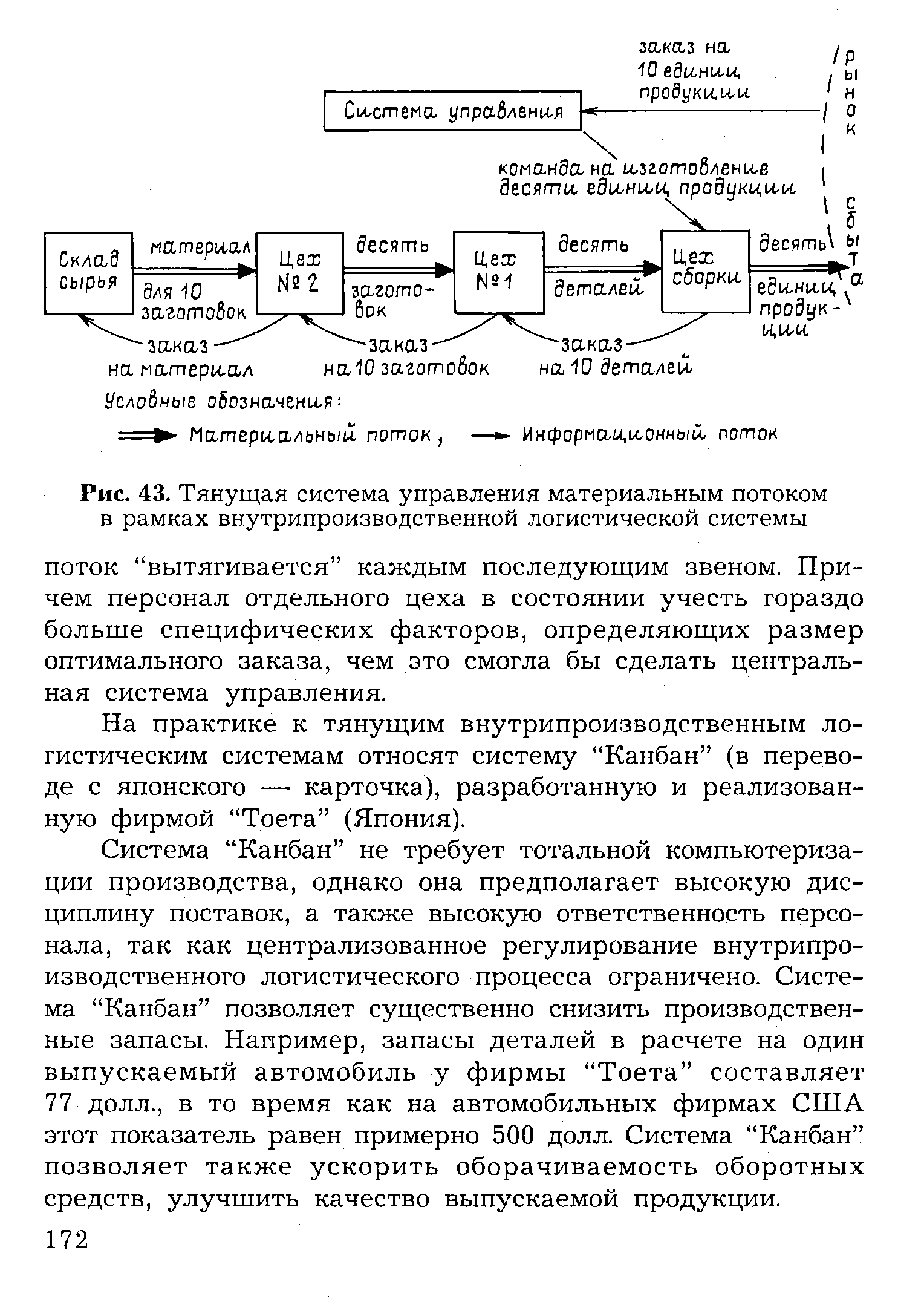

Для того чтобы понять механизм функционирования тянущей системы, рассмотрим пример (рис. 43). [c.171]

Понятие "тянущая (вытягивающая) система", так же как и понятие "толкающая система", применяется не только в производственной логистике. Этот термин также обозначает [c.171]

| Рис. 43. Тянущая система управления материальным потоком в рамках внутрипроизводственной логистической системы |  |

Из систем тянущего типа наиболее известна система КАНБАН , позволяющая реализовать принцип системы поставок точно в срок . Она основывается на управлении материальными потоками в зависимости от фактической загрузки производственных подсистем (см. [138, с. 151-152]). [c.453]

ВЫТЯГИВАЮЩАЯ СИСТЕМА - см Тянущая система [c.32]

Логистические системы, использующие принцип концепции точно в срок , являются тянущими системами, в которых размещение заказов на пополнение запасов материальных ресурсов или готовой продукции происходит, когда количество их в определенных звеньях логистической системы достигает критического уровня. При этом запасы вытягиваются по распределительным каналам от поставщиков материальных ресурсов или в системе дистрибьюции фирмы. В концепции точно в срок существенную роль играют следующие элементы [c.32]

Что такое тянущая логистическая система [c.45]

В зарубежной теории и практике производственного управления существуют две различные системы толкающего и тянущего типов. [c.114]

В отличие от них концепция Точно вовремя (ЛТ) относится к разряду тянущей , или вытягивающей , системы (впервые была использована в Японии), в основу которой положен децентрализованный принцип управления материальным потоком, когда указания на начало производства поступают непосредственно от склада ГП или системы сбыта предприятия. Обработка предметов труда на предыдущей стадии производственного процесса начинается по команде (по Мере необходимости) от последующей стадии, и так по цепочке от последней [c.114]

В сущности, это приводит к производственной системе вытягивания . Но вместо обсуждения тривиального вопроса о толкающих и тянущих системах следует четко объяснить фундаментальные концепции производственной системы Тойоты, и тогда станет понятно, что более всего подходит именно тянущая система. [c.235]

С 76 Система перекачивающей насос- С 95 Система, "тянущая" ("вытягива- [c.478]

Наиболее полно принципы логистики воплощены в производственных системах тянущего типа , основанных на логике цели, в отличие от толкающих систем (см. [138, с. 151]). Чаще логистический менеджер отдает предпочтение стратегии выталкивания , т.е. толкающей системе с ее большей направленностью на насыщение логистического канала и подготовку продаж. Стратегия вытягивания , т.е. применение системы тянущего типа, преследующая цели немедленного удолетворения спроса, ставит перед логистическим менеджментом гораздо больше проблем (см. [134, с. 93]). [c.454]

Система организации производства и материально-технического обеспечения "тянущего " (см. [С 95]) типа, позволяющая наиболее полно реализовать принцип производства и поставок "точно вовремя" ("точно в срок") (см. [Т 67]). Разработана и впервые в мире реализована фирмой "Тоета" в Японии на рубеже 60-70-х годов. В настоящее время К.с. широко применяется многими машиностроительными фирмами в США и Западной Европе как в преобразованном виде, так и в комбинации с другими известными системами организации производства и материально-технического обеспечения -МРП (см. [М 126]), МРП-2 (см. [М 127]). При работе по К.с. цех-изготовитель не имеет законченного плана и графика, он жестко связан не общим планом, а конкретным заказом цеха-потребителя, оптимизирует свою работу в пределах этого заказа. Конкретный график производства на декаду и на месяц отсутствует. Каждый предыдущий по технологической цепочке цех сможет узнать, что он будет производить, только после того, как карточка Канбан (см. [К 12]) на его продукцию будет откреплена от контейнера на складе, т.е. когда его готовая продукция фактически уйдет на последующую обработку. Таким образом, график производства фактически формируется обращением карточек Канбан. Обращение карточек отбора и карточек производственного заказа Канбан происходит следующим образом. Допустим, что на конвейерной линии изготовляется продук- [c.108]

Американский профессор Р. Шонбергер называет камбан тянущей системой производства. По его мнению, производственные участки, находящиеся на последующих этапах технологического цикла, как бы вытягивают необходимую им продукцию с предыдущих. Традиционную систему он называет в отличие от камбан толкающей , поскольку она не учитывает потребностей в деталях (узлах), испытываемых последующими участками, а выталкивает на них все, что произведено, хотя в этом, может быть, и нет нужды. Расписание камбан предусматривает производство продукции на участках не по неделям и дням, а по часам и даже минутам. [c.89]

Система поточного производства с вытягиванием обрабатываемых изделий (pull up) ( тянущая система) предусматривает получение промежуточных изделий с предыдущего производственного участка по мере необходимости в них на последующем участке обработки изделия. Управление объемом материального запаса начинается от последующей операции и на предыдущем участке отбирается нужная норма изделий в строгом соответствии с количеством и временем потребления (переработки или дальнейшей обработки). Передача информации от участка к участку осуществляется с использованием принципа точно в срок и системы канбан , а не с помощью ЭВМ. В японских компаниях, а впоследствии в американских и западноевропейских система организации производства канбан получила широкое распространение. Она включает такие функции, как оперативное планирование, контроль складских запасов, материально-техническое снабжение, техническая подготовка производства. В основу системы канбан положен принцип точно в срок (just, - in - time), заключающийся в том, что на всех фазах производственного цикла требуемые детали и компоненты подаются на сборку только тогда, когда в них возникает потребность в ходе производственной операции. [c.414]

Систему Канбан в специальной литературе по организации управления производством называют тянущей (pull), поскольку участки, расположенные на последующих этапах производственного цикла, как бы вытягивают необходимую им продукцию с предыдущих участков. При этом тянущая система противопоставляется системе традиционного типа, именуемой толкающей (push), так как изделия с предыдущих участков производственного цикла как бы выталкиваются на последующие, независимо от того, нужны ли они там в данный момент. [c.21]

На практике к тянущим внутрипроизводственным логистическим системам относят систему "Канбан" (в переводе с японского — карточка), разработанную и реализованную фирмой "Тоета" (Япония). [c.172]

КАНБАН, система Канбан (КадЬап) — тянущая система орг-ции произ-ва и снабжения, позволяющая реализовать принцип точно вовремя Разработана и впервые в мире реализована фирмой "Тойота" (Япония) В 1959 г эта фирма начала эксперименты с системой К в 1962 г начат процесс перевода всего произ-ва на принципы К Теоретической основой К являются идеи одного из основоположников научного менеджмента, американского ученого Ф Тейлора (1856—1915), основоположника производства массового в автомобильной пром-сти Г Форда (1863— 1947), а также нек-рые положения философии дзэн-буддизма и конфуцианства В основе орг-ции произ-ва фирмы "Тойота" лежит годовой план произ-ва и сбыта автомобилей, на базе которого составляются месячные и оперативные планы среднесуточного выпуска на каждом участке Последние планы основаны на прогнозировании покупательского спроса (период упреждения — 1 и 3 мес ) Суточные графики производства составляются точь-ко для главного сборочного конвейера Для цехов и участков, обслуживающих главный конвейер, графики производства не составляются (им устанавливаются лишь ориентировочные месячные объемы произ-ва) В этом — одно из важнейших отличий К от системы МРП, в которой каждый участок и цех получает централизованно подготовленный график произ-ва Др словами, цехи и участки не имеют жесткого плана и графика, они организуют свою работу на основе заказа цеха-потребителя Каждый по предыдущей тех-нол цепочке цех может знать, что он будет производить, только после того, как его готовая продукция фактически пошла [c.90]

ОПТ, оптимизированная производственная технология (Optimised Produ tion Te hnology, ОРТ) — система орг-ции произ-ва и материально-технического обеспечения, разработанная израильскими и американскими специалистами Широко применяется в США и др высокоразвитых странах с начала 80-х гг В западноевропейской литературе по орг-ции управления известна также по названием "израильский Канбан" Система ОПТ, как и система Канбан, относится к классу тянущих систем Отдельные западные специалисты не без оснований считают, что ОПТ — это фактически компьютеризованный вариант системы Канбан, с той существенной разницей, что ОПТ предотвращает возникновение "узких"мест в цепи "снабжение — произ-во — сбыт", а Канбан позволяет эффективно устранять уже возникшие "узкие" места Оси принципом системы ОПТ является выявление в про-из-ве "узких" мест или, по терминологии ее создателей, критических ресурсов В качестве последних могут выступать, напр, запасы сырья и материалов, машины и оборудование, технол процессы, персонал От эффективности использования критических ресурсов зависит эффективность экономической системы в целом, в то время как интенсификация использования остальных ресурсов, называемых некритическими, на развитии системы практически не сказывается Исходя из [c.159]

СИСТЕМА ЗАМЕЩЕНИЯ РЕАЛИЗОВАННЫХ ЗАПАСОВ (sales repla ement system) — тянущая система, предназначенная для управления запасами товарными Эта система предполагает установление норм запасов на каждом из локальных складов Локальные склады регулярно информируют центральный склад о состоянии запасов, при этом период высылки отчетности о запасах меньше периода между заказами Период между заказами определяется так, чтобы можно было сформировать отправку, соответствующую транзитной норме [c.232]

ТОЛКАЮЩАЯ СИСТЕМА, выталкивающая система (push system) — 1) система орг-ции произ-ва, в которой детали и полуфабрикаты подаются с предыдущей тех-нол операции на послед в соответствии с централизованно сформированным графиком производства В случае резких колебаний спроса или простоя производства на к -л участке практически невозможно перепланировать произ-во для каждой его стадии Иначе говоря, вероятность простоя вынуждает иметь запасы страховые, а резкое падение спроса может привести к затовариванию Т с является оптим для производства массового и производства серийного с относительно стабильным характером спроса на выпускаемую продукцию, 2) система управления записями товарными, в которой решение о пополнении запаса на сателлитном складе принимается централизованно, 3) стратегия сбыта, направленная на опережающее (по отношению к спросу) формирование товарных запасов в оптовых и розничных торговых предприятиях См также Тянущая система, МРП [c.272]

Применяя терминологию, используемую при описании работы механизмов, систему канбан называют еще Тянущей , т. е. такой, когда участки, расположенные на последующих этапах производственного цикла, как бы вытягивают необходимую им продукцию с предыдущих участков. Традиционную систему календарного планирования в отличие от канбан именуют системой толкающего типа, поскольку изготовленные на предыдущих участках изделия выталкиваются на последующие вне зависимости от того, есть в них потребность или нет. Японская система предусматривает выполнение производственных заказов не по неделям, а по дням и даже часам. При этом диспетчнрова-ние заказов выполняют сами производственные рабочие, используя для этого металлический знак треугольной формы (от него и получила свое название описываемая система). Система точно вовремя предусматривает уменьшение размера обрабатываемых партий, сокращение задела, практическую ликвидацию незавершенного производства, сведение к минимуму объема товарно-материальных запасов. [c.166]

Опишите механизм работы системы KANBAN и дайте характеристику тянущей системы (ЛТ-концепции). [c.118]