Прямоугольная или треугольная карточка в пластиковом конверте, используемая в системе Канбан (см. [К 13]). Происходит от слова "сигнал", "ярлык" (яп.). В основном используются два вида К.к. карточка производственного заказа (см. [К 27]) и карточка отбора (см. [К 26]). Известны также К.к., в которых соединена информация заказа и отбора. К.к. циркулируют как внутри завода, работающего по системе "точно вовремя", "точно в срок", так и между его поставщиками. [c.108]

Система Канбан - наиболее яркий пример реализации внутрипроизводственной логистической системы, нашедшей признание во многих странах мира, во многих крупных фирмах. [c.110]

Карта операционная, Канбан 111 [c.111]

Разновидность карточки Канбан (см. [К 12]), с указанием точного количества деталей, которое должно быть взято на предшествующем участке обработки. [c.113]

Метод планирования и регулирования поставок товаров на предприятия оптовой и розничной торговли и в распределительные центры. М.б.р. предполагает тесное взаимодействие между предприятием торговли и его поставщиками, оптимизацию товарных запасов предприятия торговли и их уменьшение но не ниже уровня, обеспечивающего немедленное удовлетворение большей части заявок покупателей. Решение о поставке товара на предприятие торговли предприятием-изготовителем принимается тогда, когда достаточно высока вероятность возникновения реальной потребности в товаре данного вида. М.б.р. предполагает способность предприятия-поставщика оперативно перестраивать производство на выпуск новых товаров мелкими партиями, наличие информационного обмена между предприятием торговли и предприятием-поставщиком (в частности, связь ЭВМ-ЭВМ), применение штрихового кодирования (см. "Штрих-код" [Ш 10]) для учета и контроля запасов и т.д. (см. также "Канбан, система" [К 13]). [c.175]

См. "Логистика" [Л 43], "Канбан, система" [К 13]. [c.280]

Система пополнения запасов комплектующих изделий, основанная на использовании карточек Канбан (см. [К 12]). При работе С.п.з. вдоль сборочного конвейера расставлены контейнеры, в которых находятся комплектующие изделия и к которым прикреплены карточки Канбан. В процессе сборки комплектующие изделия расходуются и контейнеры опорожняются. Затем через определенные промежутки времени пустые контейнеры и соответствующие карточки производственного заказа Канбан (см. [К 27]) доставляются внешним поставщикам. Другие, наполненные комплектующими изделиями контейнеры забираются со склада готовой продукции внешнего поставщика и транспортируются тем же грузовиком к сборочной линии. См. также "Система последовательного отбора комплектующих изделий" [С 84]. [c.342]

Система подачи деталей и комплектующих изделий с предшествующей технологической операции на последующую по мере необходимости. При работе по С.т. на каждом производственном участке создается строго определенный запас готовых деталей или комплектующих изделий. Последующий участок заказывает и "вытягивает" с предыдущего участка детали или комплектующие изделия строго в соответствии с нормой и временем производственного потребления. С.т. позволяет предотвратить распространение колебаний спроса или объема производства от последующего производственного процесса к предыдущему, свести к минимуму колебания запасов на производственных участках, децентрализовать управление путем расширения полномочий мастеров и бригадиров участков в управлении производством и запасами. Наиболее известными системами тянущего типа являются Канбан (см. [К 13]) и ОПТ (см. [Т 47]). [c.345]

Отрезок времени, в течение которого должна быть произведена единица продукции в системе Канбан (см. [К 13]). Т.п. определяется как отношение фактического времени эксплуатации оборудования за смену к количеству выпускаемых изделий, т.е. [c.382]

Канбан (см. [К 13]) и МРП(см. [М 126]). Система ОПТ, как и система Канбан, относится к классу "тянущих" (см. [С 95]) систем организации снабжения и производства. Отдельные западные специалисты не без оснований считают, что ОПТ — это фактически компьютеризованный вариант системы Канбан, с той существенной разницей, что ОПТ предотвращает возникновение узких мест в цепи "снабжение—производство — сбыт", а Канбан позволяет эффективно устранять уже возникшие "узкие" места. Основным принципом системы ОПТ является выявление в производственной системе "узких" мест или, по терминологии ее создателей, критических ресурсов. В качестве критических ресурсов могут выступать, например, запасы сырья и материалов, машины и оборудование, технологические процессы, персонал. От эффективности использования критических ресурсов зависит эффективность производственной системы в целом, в то время как интенсификация использования остальных ресурсов, называемых некритическими, на развитии системы практически не сказывается. Потери критических ресурсов крайне негативно сказываются на производственной системе в целом, в то время как экономия некритических ресурсов реальной выгоды, с точки зрения конечных результатов, не приносит. Количество критических ресурсов для каждой производственной системы составляет в среднем пять. Исходя из рассмотренного выше принципа, фирмы, использующие систему ОПТ, не стремятся обеспечить стопроцентную загрузку рабочих, занятых на некритических операциях, поскольку интенсификация труда этих рабочих приведет к росту незавершенного производства и другим нежелательным последствиям. Фирмы поощряют использование резерва рабочего времени таких рабочих на повышение квалификации, проведение собраний кружков качества (см. [К 179]) и т.п. В системе ОПТ на ЭВМ решается ряд задач оперативного управления производством, в том числе формирования графика производства на один день, неделю и т.п. При формировании близкого к оптимальному графика производства используются следующие критерии 1. Степень удовлетворения потребности производства в ресурсах. 2. Эффективность использования ресурсов. 3. Средства, изъятые из фондов незавершенного производства. 4. Гибкость графика, т.е. возможность его реализации при аварийных остановах оборудования и при недопоставке материальных ресурсов. При реализации графика система ОПТ контролирует использование производственных ресурсов для изготовления заказанной продукции за фиксированные интервалы времени. Продолжительность этих интервалов определяется экспертным путем. В течение каждого интервала принимаются решения по оперативному управлению процессом производства. Чтобы облегчить принятие решений, программным путем определяются приоритеты каждого вида продукции с использованием весовых функций, так называемых управленческих коэффициентов (заказная норма, срок изготовления и др.) и других критериев (допустимый уровень страховых запасов, дата отгрузки изготовленной продукции и т.д.). На основе перечня приоритетов продукции ЭВМ планирует максимальное обеспечение ресурсами продукции, имеющей высший (нулевой) приоритет, а обеспечение всей остальной продукции — по убыванию [c.391]

Система производства и поставки деталей, комплектующих изделий к месту производственного потребления или в торговую сеть в требуемом количестве и в нужное время. Т.в. (т.в с.) обеспечивает приспособление производства к изменениям, обусловленным сбоями в технологических линиях и колебаниями спроса на выпускаемую продукцию в торговле. Если Т.в. (т.в с.) действует в масштабе всей фирмы и применяется также ее основными поставщиками, то обеспечивается ритмичность выпуска готовой продукции и повышается ее качество, резко сокращаются производственные и товарные запасы, что дает возможность фактически высвободить часть складских помещений и использовать их для других нужд. Применение Т.в. (т.в с.) позволяет подойти к реализации концепций "производства с нулевым запасом" и "производства без склада". Наиболее полно принципы Т.в. (т.в с.) воплощены в системе Канбан (см. [К 13]) и в других системах "тянущего" (см. [С 95]) и "толкающего" (см. [С 94]) типов. В литературе по логистике термины Т.в. и Канбан нередко используются как синонимы, в то же время существует мнение, что Канбан - одна из возможных реализаций Т.в. [c.396]

Определенный период времени, в течение которого должно быть произведено заданное количество изделий. В системе Канбан (см. [К 13]) за временной цикл обычно принимаются сутки. В системе МРП (см. [М 126])—неделя. При планировании потребности в материалах в конце каждого планового производственного периода (или временного цикла) должно быть проведено сопоставление плановых объемов выпуска с фактическими. Если в результате такого сопоставления будут обнаружены расхождения, то предпринимаются меры, направленные на исправление сложившегося положения. [c.430]

Временной интервал (в днях) между размещением у поставщика двух последовательных заказов. Ц. К. соответствует количеству часов, установленных основным производством для доставки карточек производственного заказа Канбан (см. [К 27]) поставщику. Ц. К. рассчитывается как частное от деления времени, необходимого для одной доставки, на количество доставок в день. При этом время, необходимое для одной доставки, является целочисленной переменной с минимальным значением 1 (день). [c.431]

К 12 Канбан, карточка— 108 К 45 Керосин, авиационный — 1 16 [c.460]

К 13 Канбан, система - 108 К 46 Керосин, осветительный - 1 16 [c.460]

К21 Карта операционная, Канбан - К 53 Клапан снижения расхода - 1 1 7 [c.460]

К 26 Карточка отбора Канбан - 1 1 3 К 59 Клиринг- 119 [c.460]

Ц 34 Цикл Канбан - 43 1 способности средства временной [c.486]

Центральным элементом является система канбан , предназначенная для организации производства по принципу точно вовремя . В основу положена информационная система, позволяющая планировать и контролировать количество продукции на различных этапах производства. Автор справедливо подчеркивает, что систему канбан многие отождествляют с системой [c.21]

Система канбан для обеспечения производства по принципу точно вовремя . [c.117]

Тип и количество требуемых изделий заносятся на карточку, называемую канбан . Канбан адресуется рабочим предшествующего производственного участка. В результате многие участки на предприятии оказываются связаны друг с другом напрямую. Эти связи позволяют лучше контролировать необходимое количество выпускаемой продукции. [c.118]

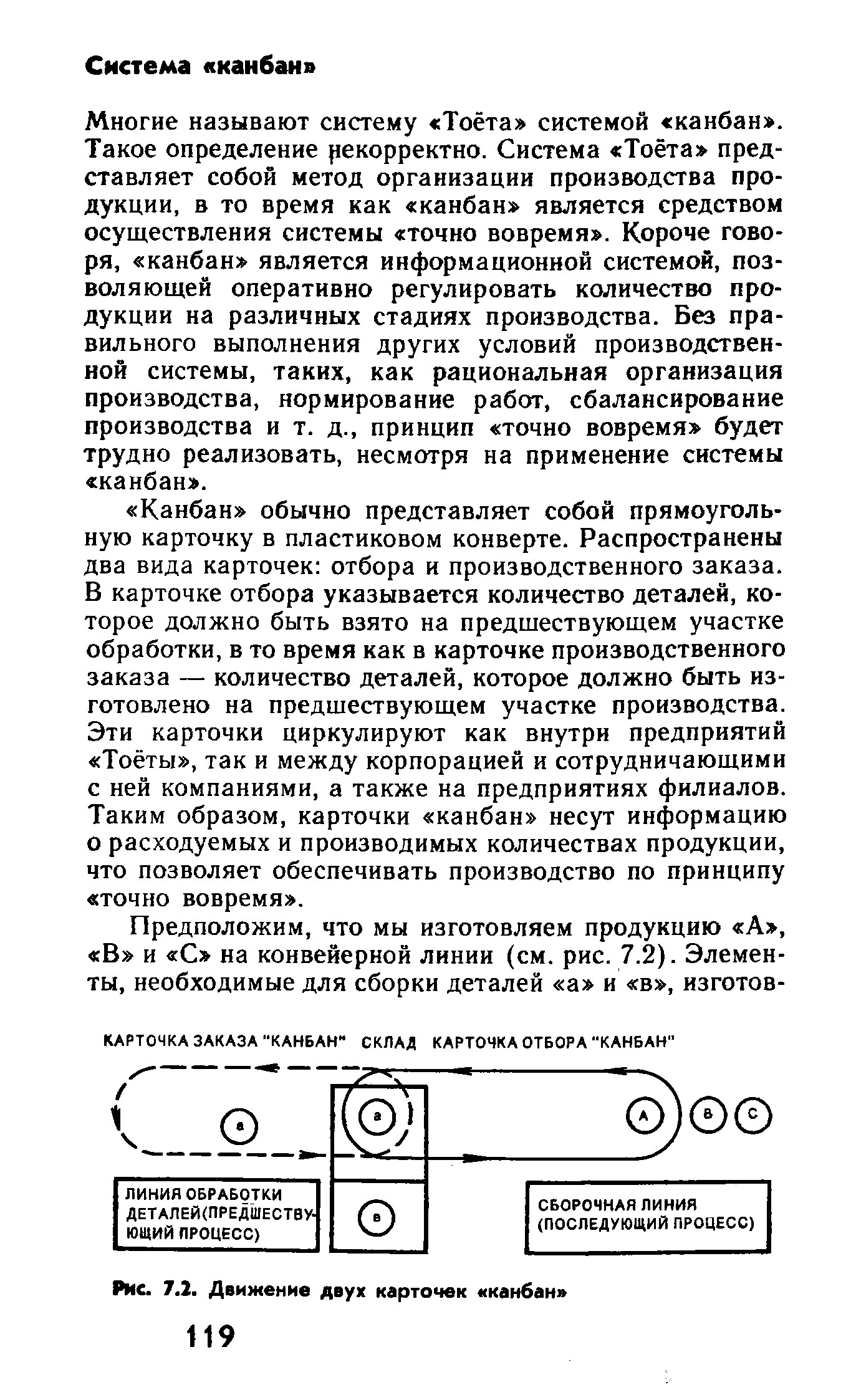

КАРТОЧКА ЗАКАЗА"КАНБАН" СКЛАД КАРТОЧКА ОТБОРА"КАНБАН" [c.119]

| Рис. 7.2. Движение двух карточек канбан |  |

Выравнивание производства по объему является наиболее важным условием применения системы канбан и минимальной потери времени рабочих, сокращения простоев оборудования. [c.121]

Преимущество выравненного по объему разнообразной продукции производства заключается в безостановочном приспособлении к изменению спроса потребителей за счет постепенного изменения частоты выпуска партий продукции без изменения их размера. Этот метод известен как точная настройка производства с помощью системы канбан . Для того чтобы наладить работу в таком режиме, необходимо сократить время производства. Сокращение же времени производства требует в свою очередь и сокращения времени на наладку и переналадку оборудования в целях создания минимальной партии готовых деталей и узлов. [c.123]

Канбан не является единственной информацией для каждой стадии производственного процесса. Это вид текущей производственной информации, с помощью которой регулируется объем производства текущего месяца, в то время как дневная выработка и штучное время даются заранее для составления общего производственного графика для всего завода. [c.126]

Широко используется в логических системах управления производством японских фирм, например, "Тоета Канбан". [c.108]

Система организации производства и материально-технического обеспечения "тянущего " (см. [С 95]) типа, позволяющая наиболее полно реализовать принцип производства и поставок "точно вовремя" ("точно в срок") (см. [Т 67]). Разработана и впервые в мире реализована фирмой "Тоета" в Японии на рубеже 60-70-х годов. В настоящее время К.с. широко применяется многими машиностроительными фирмами в США и Западной Европе как в преобразованном виде, так и в комбинации с другими известными системами организации производства и материально-технического обеспечения -МРП (см. [М 126]), МРП-2 (см. [М 127]). При работе по К.с. цех-изготовитель не имеет законченного плана и графика, он жестко связан не общим планом, а конкретным заказом цеха-потребителя, оптимизирует свою работу в пределах этого заказа. Конкретный график производства на декаду и на месяц отсутствует. Каждый предыдущий по технологической цепочке цех сможет узнать, что он будет производить, только после того, как карточка Канбан (см. [К 12]) на его продукцию будет откреплена от контейнера на складе, т.е. когда его готовая продукция фактически уйдет на последующую обработку. Таким образом, график производства фактически формируется обращением карточек Канбан. Обращение карточек отбора и карточек производственного заказа Канбан происходит следующим образом. Допустим, что на конвейерной линии изготовляется продук- [c.108]

Технологический документ системы Канбан (см. [К 13), применяемый на предприятиях фирмы "Тоета". В К.о.К. отмечается такт потока (см. [Т 4]), график выполнения операций, технологическая норма-линейного задела (см. [3 6]), операционное время, посты контроля качества операции, требующие особого внимания к вопросам безопасности. К.о.К. устанавливается в таком месте, где каждый рабочий производственного участка может ее видеть, и является руководством для каждого рабочего при выполнении им своей операции. К.о.К. дает возможность администрации судить о профессиональной подготовке мастеров участков, так как стандартные операции должны постоянно пересматриваться в связи с совершенствованием технологии. Если К.о.К. длительное время остается без изменений, то это, как правило, является свидетельством того, что мастер или начальник участка не проявляют инициативы в совершенствовании производственного процесса. [c.111]

Система канбан , которая на практике означает ставку деталей на сборочные заводы Тоёты каждые часа, что делает ненужным создание запасов и складов деталей, является одним из важных средств сокращения из-производства и стала возможной благодаря отно-сотруднпчества с ассоциированными фирмами. Эта система — результат тщательного, детального планирования. Фирмы — производители узлов и деталей разрабатывают трехлетние, полугодовые, трехмесячные и [c.164]

В-третьих, интеграция порождает высокоразвитое планирование, которое повышает эффективность группы в целом. Система поставки деталей точно вовремя в Тоёте ( канбан ) стала возможной благодаря квазиинтеграцип. [c.179]

Многие называют систему Тоёта системой канбан . Такое определение некорректно. Система Тоёта представляет собой метод организации производства продукции, в то время как канбан является средством осуществления системы точно вовремя . Короче говоря, канбан является информационной системой, позволяющей оперативно регулировать количество продукции на различных стадиях производства. Без правильного выполнения других условий производственной системы, таких, как рациональная организация производства, нормирование работ, сбалансирование производства и т. д., принцип точно вовремя будет трудно реализовать, несмотря на применение системы канбан . [c.119]

Канбан обычно представляет собой прямоугольную карточку в пластиковом конверте. Распространены два вида карточек отбора и производственного заказа. В карточке отбора указывается количество деталей, которое должно быть взято на предшествующем участке обработки, в то время как в карточке производственного заказа — количество деталей, которое должно быть изготовлено на предшествующем участке производства. Эти карточки циркулируют как внутри предприятий Тоёты , так и между корпорацией и сотрудничающими с ней компаниями, а также на предприятиях филиалов. Таким образом, карточки канбан несут информацию о расходуемых и производимых количествах продукции, что позволяет обеспечивать производство по принципу точно вовремя . [c.119]

Смотреть страницы где упоминается термин Канбан

: [c.108] [c.108] [c.109] [c.109] [c.111] [c.113] [c.113] [c.134] [c.342] [c.431] [c.460] [c.162] [c.631] [c.22] [c.120]Маркетинг-менеджмент и стратегии (2002) -- [ c.515 ]

Методы и модели управления фирмой (2001) -- [ c.275 ]

Микроэкономика глобальный подход (1996) -- [ c.160 ]