Расчетная емкость накопителей может быть распределена между несколькими транспортными, а иногда и рабочими машинами. Затем согласно маршрутной технологии составляется планировка поточной линии, состоящей только из рабочих машин и технологических накопителей с одним ПР для перегрузки изделий между соседними единицами оборудования. Для этого может понадобиться корректировка их взаимного расположения в целях сокращения перемещений и действий каждого робота. [c.143]

Варианты пространственной планировки поточных линий. [c.14]

Пространственная планировка поточных линий [c.187]

Пространственная планировка поточных линий зависит от постоянства такта и, следовательно, численности занятых рабочих. [c.196]

Какие факторы необходимо учитывать при выборе варианта пространственной планировки поточной линии [c.200]

Дорогостоящие и сложные в эксплуатации автоматизированные и автоматические поточные линии используются концерном с большой осторожностью и только там, где они бесспорно доказывают свою экономическую или социальную необходимость. Примером служит комплексная автоматизация с использованием системы промышленных роботов сварочно-штамповочного производства корпусов автомобилей. Работа здесь отличается вредными и опасными для здоровья рабочих условиями, поэтому главным критерием целесообразности автоматизации явилось решение социальных вопросов. Для удобства работы многостаночников используется не линейная, а /-образная планировка поточных линий. Она сокращает переходы между отдельными единицами оборудования, улучшает его обзор. Более рациональный, казалось бы, вариант кругового расположения оборудования отвергается ввиду психологического давления замкнутого пространства на рабочего (так называемая птичья клетка). [c.456]

При планировке поточных линий могут быть выбраны различные формы прямые, круговые, овальные, зигзагообразные, V-образные, Г-образные, П-образные и другие, располагаемые вдоль оси пролета. [c.82]

Планировка должна отвечать принципу прямоточности, т.е. предусматривать возможность передачи деталей между станками, сборочных единиц между рабочими местами по кратчайшему расстоянию с наименьшими затратами времени и наименьшим использованием производственной площади. Поэтому средства межоперационного транспорта обычно выбирают в процессе планировки поточных линий, участков серийной сборки, предметно-замкнутых участков. [c.87]

В курсовом проекте (работе) необходимо выполнить планировку поточной линии или УСС, ПЗУ с четко очерченными границами. [c.88]

Планировка поточной линии это расположение рабочих мест на линии. На планировку поточной линии влияют [c.258]

Возможные схемы планировки поточной линии представлены на рис 12.4. [c.258]

Существенно влияет на подход к планировке поточной линии схема расположения рабочих мест. [c.259]

Планировка поточной линии 258 Платеж единовременный 353 Платежеспособность [c.429]

При проектировании поточных линий, участков и цехов дипломанту наряду с разработкой технологических процессов приходится решать ряд организационно-плановых задач. К основным из них относятся расчет организационно-плановых показателей построение нормального плана-графика работы проектирование организации рабочих мест разработка структуры управления планировка и определение производственной структуры участка, цеха. [c.58]

Первичным звеном поточного производства является поточная линия — группа рабочих мест, на которой производственный процесс осуществляется в соответствии с характерными признаками поточного производства. Организация поточных линий предъявляет специфические требования к планировке оборудования производственных участков и цехов, к транспорту и таре, применяющимся на поточных линиях. [c.125]

Вопросы организации производства на поточных линиях — выбор транспортных средств, планировка потока, организация труда и заработной платы, обслуживания и другие в настоящей работе не рассматриваются. [c.44]

Нормы труда являются основой рациональной организации труда и производства. В процессе расчета норм находится оптимальный вариант последовательности выполнения операции (работы), планировки рабочего места, системы его обслуживания. Тем самым оптимизируется организация труда. При проектировании поточных линий и участков исходя из затрат времени на выполнение отдельных операций рассчитывается необходимое количество оборудования, рабочих, оптимизируется их загрузка во времени, определяется длительность производственного цикла. [c.131]

Станки в цехах массового и серийного производства располагают по ходу технологического процесса. Наиболее совершенная планировка станков - в автоматических и непрерывно-поточных линиях. В переменно-поточных и групповых линиях станки располагают в порядке выполнения операций по отношению ко всем деталям с тем, чтобы не было возвратных движений. Однако отдельные детали можно обрабатывать не на всех станках, поэтому зигзагообразное движение деталей на планировках вполне допустимо. [c.134]

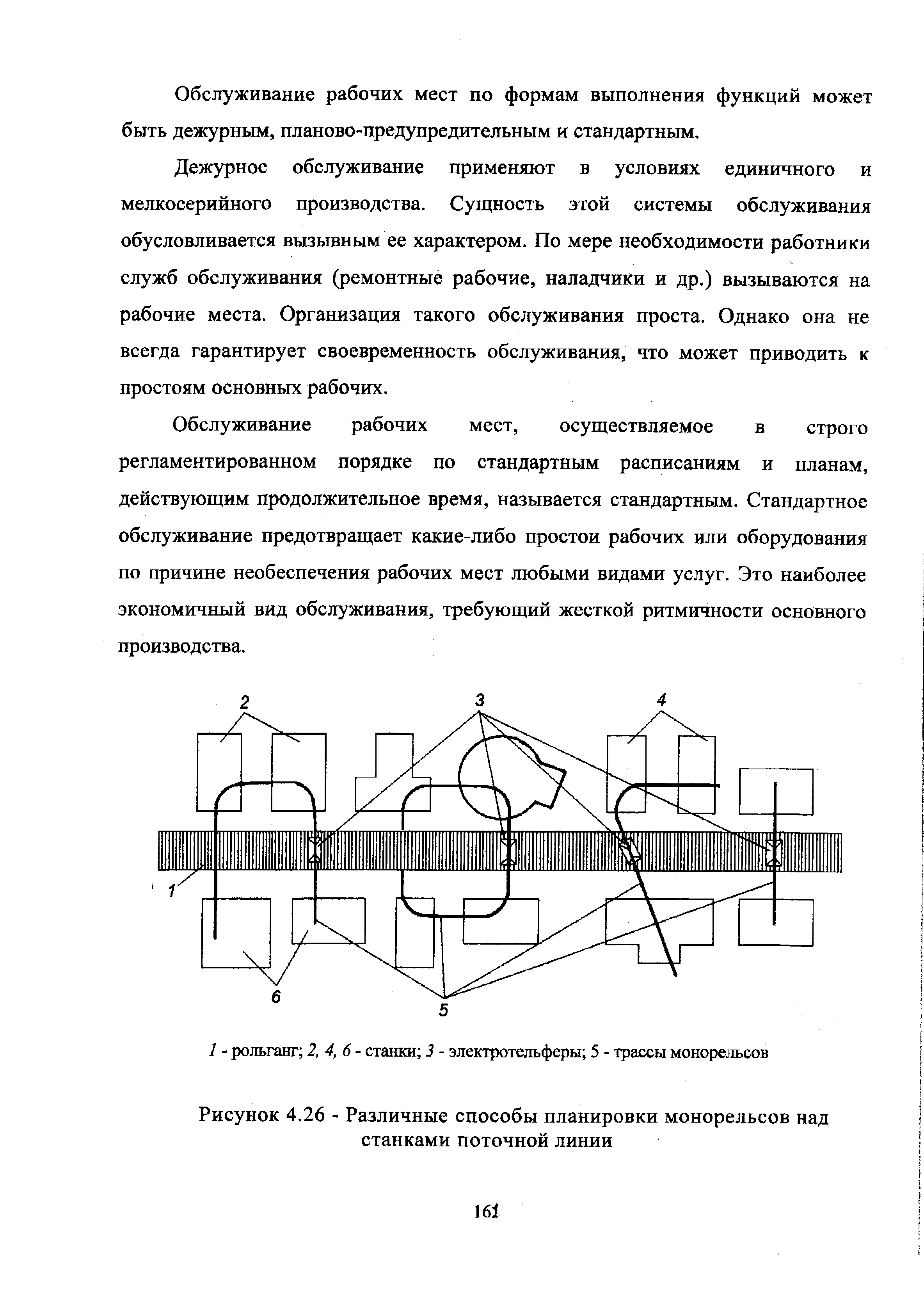

| Рисунок 4.26 - Различные способы планировки монорельсов над станками поточной линии |  |

Большая ответственность лежит на мастерах участков. Они нормируют Новые операции и пересматривают нормы при внедрении новых средств или методов труда, при совершенствовании планировки рабочих мест. Для этого мастер должен владеть навыками работы на всех рабочих местах своего участка. Мастера меняют расстановку рабочих и нормы многостаночного обслуживания при изменениях ритма поточных линий обязательно с учетом уровня подготовки рабочих. Мастера участвуют в разработке карт трудового процесса, которые особенно важны для многостаночников, обучают новых рабочих, организуют ротацию кадров. [c.455]

С целью выявления имеющихся резервов в ходе анализа необходимо выяснить, как изменяется структура орудий труда с повышением уровня комплексной механизации и автоматизации основных процессов производства, а также вспомогательных и обслуживающих работ. При этом следует особое внимание обратить на механизацию физического и тяжелого ручного труда на транспортных погрузочно-разгрузочных и складских работах, создание комплексно-механизированных и автоматизированных поточных линий, цехов и производств. Как правило, с повышением степени концентрации на предприятиях и в объединениях увеличивается удельный вес стоимости активной части основных производственных фондов, при этом улучшается и уровень их использования. Однако, если не обеспечивается должная пропорциональность, соотносительность в повышении уровня техники, технологии, организации труда, производства и управления, может и не быть роста уровня использования орудий труда. Поэтому при анализе следует выяснить все эти вопросы, в том числе и вопрос о том, как повлияло на улучшение использования основных производственных фондов изменение структуры организации и управления производством, более рациональная планировка и размещение оборудования на производстве. [c.103]

На заводе им. Лихачева в послевоенные годы был применен смешанный метод перевода производства на новую конструкцию автомобиля, включивший в себя элементы акклиматизации и одновременную модернизацию конструкции машины. На первом этапе был осуществлен переход на новый тип двигателя, который устанавливался на старую машину. На втором этапе был произведен перевод производства полностью на новую конструкцию автомобиля. Этот перевод был организован путем совмещения поточных линий изготовления одноименных деталей. Планировка совмещенных линий предусматривала размещение общего оборудования для изготовления деталей старой и новой машины и раздельного специального оборудования для деталей обоих объектов [33]. [c.21]

На этапе разработки технического проекта поточных линий сборки производят расчет такта выпуска разработку технологических схем сборки узлов и общей сборки машины разработку и нормирование технологических процессов поточной сборки и окрасочных работ разработку циклограмм сборки расчет оборудования и рабочих мест определение состава и типов участков сборки и разработка планировки сборочного цеха разработку технических заданий на проектирование специального, технологического и подъемно-транспортного оборудования, средств механизации и контроля и др. В рабочем проекте поточной сборки корректируются и доводятся до рабочего исполнения основные решения принятые на этапе разработки технического проекта. [c.104]

Планировка линий, т. е. расположение рабочих мест на них, осуществляется, исходя из учета типа, габаритных размеров и количества оборудования конфигурации имеющейся площади, предназначенной для поточной линии типа применяемых транс- [c.84]

Организация П. п. осуществляется на основе широкого комплекса технологических и орг. мероприятий совершенствуется объект произ-ва на основе последних достижений науки и техники с применением наиболее экономичных материалов и заготовок разрабатывается передовой технологич. процесс и проектируются прогрессивные орудия произ-ва, обеспечивающие повышение его производительности, синхронность операций и непрерывность процесса механизируются и автоматизируются транспортные операции с целью обеспечения заданного темпа работы и облегчения условий труда внедряются методы и средства автоматич. контроля качества продукции, преимущественно осуществляемые в ходе выполнения технологич. операций непосредственно в поточной линии, и средства автоматич. регулирования технологич. процесса проектируется рациональная планировка рабочих мест и компоновка поточной линии в системе смежных с нею участков с целью обеспечения наибольшей прямоточное процессов и лучшего использования площадей разрабатываются мероприятия по совершенствованию организации и обслуживания рабочих мест в соответствии с установленным графиком работы поточной линии разрабатываются система планирования, учета и методы автоматич. управления ходом произ-ва. [c.292]

Оптимальная планировка многопредметной поточной линии и эффективность поточного производства [c.258]

Модификацией данного варианта планировки складов является схема, приведенная на рис. 6.11, б, которая отличается от предыдущей тем, что зона стеллажного хранения располагается в центре склада перпендикулярно грузовым потокам, и поэтому образуются два блока участков консервации, комплектации, приемки и отправки грузов, занимающих объемлющее положение по отношению к зоне хранения. При такой схеме планировки склада формируются две поточные линии обработки грузов. Применение подобных схем оправдывается, если для каждой номенклатурной группы грузов целесообразно создавать специализированные зоны их обработки. [c.314]

Рабочий пост - это небольшой производственный участок на котором работает 5-6 человек. За каждым рабочим постом закреплен комплекс сборочных операций общей трудоемкостью т/, где i - количество комплексов операций, необходимых для сборки изделия. Время выполнения операций на рабочих постах синхронизировано т/ /с/ = г, где с/ - количество рабочих постов, выполняющих данный комплекс операций г - такт выпуска изделий с поточной линии, или такт запуска материалов на нее. Предположим, что для сборки какого-то изделия необходимо выполнить три комплекса операций со следующими значениями трудоемкости TI = 3, 12 = 2, тз = 1 ч. Для того, чтобы комплексы операций выполнялись синхронно необходимо следующее количество рабочих постов с = 3, i = 2, сз = 1. Очевидно, что в этом случае такт поточной линии будет равен 1 ч (3/3 = 2/2 =1/1 = 1 = г). Схема планировки такой поточной линии показана на рис. 18. [c.46]

Поточная (линейная) планировка применяется в массовом производстве и в производстве с непрерывным процессом, когда каждое выпускаемое изделие фактически проходит одни и те же операции обработки. Производственные ресурсы (оборудование) располагаются в строгой последовательности рабочих мест в соответствии с теми операциями, которые требуются для выпуска готовой продукции. Например, сборочная линия на автомобильном заводе. Особое значение при такой планировке придается правильному распределению нагрузки на рабочие места. [c.335]

Планировка. В системе Т-В применяются непрерывные поточные процессы без межоперационных заделов, что определяет и планировку цехов. Применение гибкой рабочей силы и улучшение видимости требуют, чтобы производственные площади были компактными, а каждая стадия процесса была открыта для всех остальных. Обычно это достигается путем ([/-образного расположения линии, при котором расстояния между стадиями минимальны. [c.212]

Линейная или поточная планировка применяется в массовом производстве или в системах с непрерывными процессами, где каждое выпускаемое изделие фактически проходит одни и те же операции обработки. Производственные ресурсы располагают по потоку в виде последовательности рабочих мест в соответствии с теми операциями, которые требуются для выпуска готового продукта. Примером служит сборочная линия. В сфере услуг такую планировку следует использовать, например, при обработке заявлений на выдачу водительских прав. Основная проблема при такой планировке заключается в правильном распределении нагрузки на рабочие места во избежание образования узких мест . [c.152]

Планировка поточных линий должна обеспечивать наибольшую пря-моточность и кратчайший маршрут движения изделия наиболее рациональное использование производственной площади наилучшие условия для транспортировки материалов и деталей к рабочим местам удобство подходов для обслуживания и ремонта достаточность площадей и устройств для хранения требуемых запасов материалов и деталей. [c.125]

Основным структурным элементом поточного производства является поточная линия (ПЛ), которая представляет собой совокупность рабочих мест, оснащенных всем необходимым для выполнения операций и расположенных строго по ходу технологического процесса. Обычно в зависимости от имеющихся площадей планировка поточных линий может иметь различную конфигурацию прямолинейную, круговую, П-, Г-, (7-образную и т. д. При этом исходят из соображений наиболее рационального использования производственных площадей и объемов зданий, сокращения протяженности маршрутов движения транспортных средств и перемещения рабочих, обслуживающих несколько единиц оборудования или операций. В этом состоит проявление принципа прямоточ-ности. Принцип ритмичности проявляется в ритмичном выпуске продукции с поточных линий и в ритмичном повторении работ на рабочих местах. На каждом рабочем месте ПЛ выполняется одна постоянно повторяющаяся операция или несколько сходных операций, чередующихся через определенные интервалы времени. Ритм является основополагающим параметром при расчете всех видов поточных линий. [c.265]

Пример расположения оборудования и пути движения изделия при одно- и двухрядной и зигзагообразной расстановке оборудования приведены на рис. 12.1 и 12.2. В зависимости от конструкции производственного здания, вида выпускаемых изделий и используемого оборудования могут разрабатываться планировки овальных, Т- и П-образных, круговых поточных линий. [c.125]

Планировка поточных и автоматических линий. Компоновка линий включает комплекс вопросов, касающихся способов передачи обрабатываемых деталей между станками, разделения линии на участки, размещения межоперационньгх заделов и бункерных устройств, выбора числа операций и позиций, выбора числа потоков обработки деталей, планировки станков, транспортных устройств и т.д. [c.138]

Подготовка рабочих-универсалов и гибкая схема их расстановки. Эти меры нацелены на решение главной задачи — обеспечение гибкости производства при соблюдении условия рационального использования рабочей силы. Изменение ритма работы поточных линий,,организация распределенного производства невозможны без постоянного перевода рабочих на новые рабочие места, без изменения структуры операции и методов ихвыполнения, без изменения норм многостаночного обслуживания. Непременными условиями этого являются подготовка рабочих-универсалов (многостаночг ников), повременная оплата их труда, рациональная планировка участков (поточных линий). [c.455]

Активная работа руководителей подразделений, направленная на повышение технического уровня производства,— это забота о завтрашнем дне возглавляемого ими цеха или производственного участка. Она проявляется в решении совместно с техническими службами предприятия вопросов технического перевооружения производства, модернизации оборудования, применения прогрессивной технологии, высокопроизводитель-ных инструментов, приспособлений и другой технологической оснастки, лучшей планировки цехов, специализации производства, механизации ручных работ, организации комплексно-механизированных поточных линий и т. д. [c.125]

Планировка оборудования по ходу технологического процесса производится в соответствии с жестким маршрутом следования материала. Она применяется при всех непрерывных процессах и представляет собой организацию рабочих мест в порядке последовательной обработки и превращения исходного материала в конечный продукт. Новые материалы и детали направляются к местам их использования все субпроцессы, естественно, включаются в основной поток, который заканчивается выпуском готового изделия. Для каждого изделия создается особая планировка с рабочими местами, которые необходимы только для данного вида изделия. В автоматизированных поточных линиях планировка процесса доведена до совершенства. [c.418]