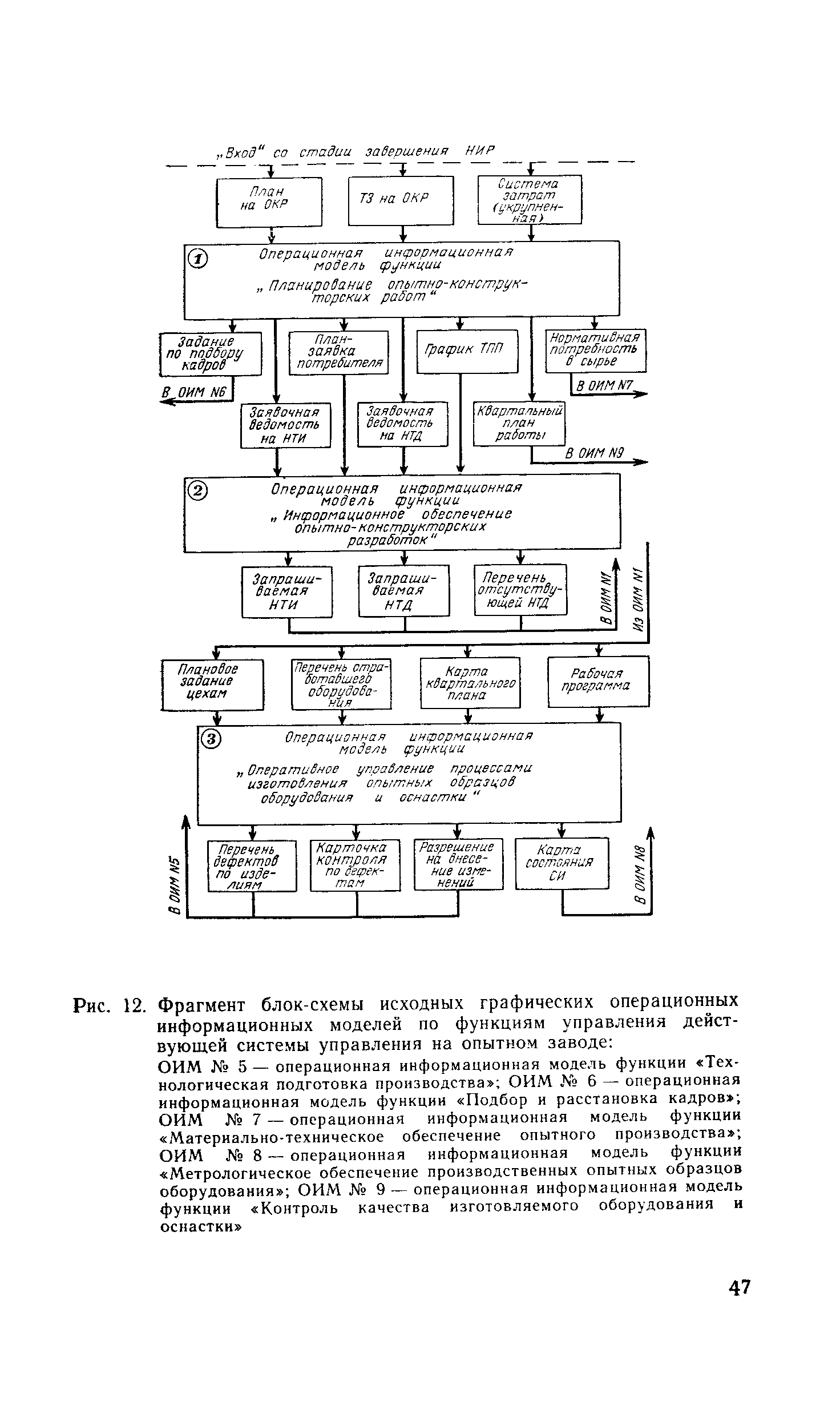

| Рис. 12. Фрагмент блок-схемы исходных графических операционных информационных моделей по функциям управления действующей системы управления на опытном заводе ОИМ № 5 — операционная информационная модель функции Технологическая подготовка производства ОИМ № 6 — операционная информационная модель функции Подбор и расстановка кадров ОИМ № 7 — операционная информационная модель функции Материально-техническое обеспечение опытного производства ОИМ № 8 — операционная информационная модель функции Метрологическое обеспечение производственных опытных образцов оборудования ОИМ № 9 — операционная информационная модель функции Контроль качества изготовляемого оборудования и оснастки |  |

Система управления качеством продукции, направленная на снижение ее себестоимости и повышение конкурентоспособности, а также на повышение гибкости в переналадке производства на выпуск новых видов продукции. Функционирование С.в.у.к. основано на постоянном повторении цикла контроля качества, известного под названием "цикла Деминга", включающего 4 этапа (планирование, производство, контроль, совершенствование продукции). В основе системы лежит принцип "качество в зародыше", предполагающий повышение качества уже на стадии проектирования новой продукции. С.в.у.к. предусматривает системный подход ко всем этапам цикла, начиная от изучения требований рынка и кончая доставкой готовой продукции потребителю и ее техническим обслуживанием в процессе эксплуатации. Одна из основополагающих идей С.в.у.к. заключается в том, что качество продукции нельзя повысить только путем его проверки иначе говоря, качество должно быть заложено в изделии, причем на этапе его концептуальной разработки (замысла), с момента анализа требований потребителя к будущему изделию. Если всю совокупность мер по обеспечению качества продукции принять за 100%, то по С.в.у.к. 75% из них реализуется на этапах поиска конструктивных решений, отработки макетного образца, доводки опытных-изделий и отладки технологии, 20% - в ходе контроля технологических процессов и лишь 5% — на этапе контроля качества готовой продукции. Важную роль в С.в.у.к. играет обеспечение стабильности работы технологического оборудования, которая достигается за счет использования комплексной системы обеспечения высококачественной работы оборудования (см. [С 72]), а также организации кружков качества (см. [К 179]). [c.335]

II.2 — организация подготовки производства II.3 — организация материально-технического снабжения производства и обеспечение ритмичной работы цехов 11.4 — организация производственного учета и отчетности 11.5 — определение условий обеспечения нормального ведения технологического процесса II.6 — контроль за состоянием измерительной техники, его анализ и совершенствование II.7 — определение уровня организации хранения, транспортирования и реализации (в том числе организация сбора, обработки и анализа дефектов на стадиях производства) II.8 — обеспечение ритмичной и качественной отгрузки продукции II.9 — определение уровня проведения технологических процессов и организация исследований по разработке новых технологических процессов 11.10 — анализ обеспечения производственной и трудовой дисциплины 11.11 —обеспечение высокой культуры производства 11.12 — анализ использования оборудования и простоев производства, разработка мероприятий по обеспечению ритмичности производства и повышению коэффициента использования оборудования II 1.1 — контроль качества продукции и НТД II 1.2 — анализ дефектов продукции на стадиях ее изготовления, хранения, доставки потребителю II 1.3 — анализ производственных дефектов и внутризаводского брака II 1.4 — проверка правильности учета брака цехами III.5—изучение и организация входного контроля сырья, полуфабрикатов и др. III.6 — изучение организации, оснащенности и достоверности технического контроля, полноты выполнения контрольных операций II 1.7 — изучение и периодический контроль состояния качества продукции, выпускаемой методом самоконтроля III.8 — определение уровня методов контроля продукции по стадиям производства и их совершенствование II 1.9 — совершенствование организации бездефектного изготовления продукции и сдачи ее ОТК с первого предъявления ШЛО — контроль выполнения мероприятии по повышению качества выпускаемой продукции II 1.11 — контроль за соблюдением режимов, технологической дисциплины IV. 1 — определение экономической эффективности от повышения качества продукции IV.2 — изучение и совершенствование системы морального и материального поощрения за выпуск продукции отличного качества IV.3 — организация соцсоревнования по вопросам качества IV.4 — разработка показателей оценки качества труда исполнителей для различных категорий работников служб, цехов, внедрение СБТ IV.5 — изучение взаимного влияния экономических факторов и показателей качества продукции V.1 — проведение систематического анализа состояния комплектации, подготовки и повышения квалификации рабочих и ИТР V.2 — учет и анализ движения кадров V.3 — пропаганда передовых методов труда, движений коллективов цехов, служб и отдельных исполнителей V.4 — организация школ передового опыта V.5 — организация обучения кадров основам стандартизации и управления качеством продукции VI. 1 — анализ взаимоотношений завода по качеству с поставщиками сырья, вспомогательных материалов, тары, оборудования, средств измерений VI.2 — анализ взаимоотношений с потребителями продукции завода VI.3 — регламентация взаимоотношений с потребителями VII.1—метрологическое обеспечение единства мер и достоверности измерений VII.2 — анализ состояния измерений VII.3 — метрологическая экспертиза проектной, конструкторской, технологической документации VII.4 — правила организации текущего обслуживания и ремонта средств измерений VII.5 — метрологический надзор за средствами измерений на заводе VII.6 — аттестация средств измерений и испытаний [c.85]

Новейшая техника обеспечивает повышение качества продукции, увеличение долговечности и надежности изделий. Высокие классы точности достигаются путем автоматического контроля за технологическими процессами и автоматического регулирования работы оборудования. [c.48]

Комплексное решение задач метрологического обеспечения гарантирует достоверность контроля качества готовой продукции, узлов изделий, комплектующих Изделий, материалов, сырья, характеристик инструмента и оборудования, технологических параметров. [c.143]

Ведомственный контроль осуществляется инспекциями по качеству министерств и ведомств. Он заключается в регулярной проверке качества продукции подведомственных предприятий, обработке и анализе сведений об уровне качества периодической проверке качества НТД, состояния измерительных устройств, инструмента, технологического оборудования и соблюдения технологических регламентов выполнения работ и операций. [c.171]

Для оценки влияния технического прогресса в самой электронной промышленности учитываются следующие факторы механизация и автоматизация производственных процессов, и операций контроля качества изделий модернизация действующего оборудования совершенствование технологических процессов увеличение выхода годных изделий, повышение качества и надежности продукции, совершенствование методов и средств технического контроля снижение трудоемкости и материалоемкости изделий внедрение новых материалов повышение удельного веса кооперированных поставок. [c.140]

Задача повышения качества, надежности и долговечности электронных приборов решается путем совершенствования приборов применительно к соответствующим условиям эксплуатации и оптимизации технологических процессов производства, создания автоматизированного технологического оборудования, совершенствования методов и Средств контроля и испытаний, их максимальной механизации и автоматизации. Этой же задаче отвечает создание новых, более качественных материалов. [c.214]

ПОДГОТОВКА И ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА — это приобретение производственного оборудования и изменения в процедурах, методах и стандартах производства, контроля качества, необходимых для изготовления нового изделия или использования нового технологического процесса. [c.322]

Проектирование технологических процессов включает разработку наиболее эффективной последовательности и наименее трудоемких методов производства заготовок и обработки деталей, а также узловой и полной сборки выбор наиболее эффективного технологического оборудования разработку наиболее эффективных технологических режимов (резания, термической обработки, сварки) разработку приемов наладки оборудования установление методов и технических средств контроля за соблюдением качества выполнения операций нормирование технологических приемов (определение разряда работ и отдельных операций) составление и размножение всей технической документации, необходимой для производства, организации труда и заработной платы, а также калькуляции себестоимости продукции (составление маршрутных, технологических и инструкционных карт, установочных эскизов и т. п.). [c.116]

Функции технического контроля отнюдь не ограничиваются проверкой качества готовой продукции. Они также заключаются в контроле качества поступающих на завод материалов, полуфабрикатов и комплектующих изделий, в проверке эксплуатационной готовности и соответствия техническим требованиям технологического оборудования и технологической оснастки и пр. [c.150]

На предприятиях работу по техническому контролю помимо ОТК ведет также отдел главного металлурга, проверяющий качество литья и поковок, отдел главного механика и инструментальный отдел, отвечающие за эксплуатационную годность технологического оборудования и инструмента. Важнейшим звеном в деле технического контроля являются рабочий-исполнитель и мастер. [c.151]

Увеличение количества деталей в партии сокращает время переналадок, создает большую повторяемость одинаковых операций, что благоприятно влияет на производительность труда рабочего и качество обработки, сокращает затраты на транспорт, облегчает технический контроль и повышает коэффициент использования технологического оборудования. Вместе с тем оно удлиняет производственный цикл, вызывает рост незавершенного производства и тем самым увеличивает размеры оборотных средств в производстве. [c.246]

Рассмотрено технологическое оборудование компрессорных станций. Подробно освещен монтаж.трубопроводов, газоперекачивающих агрегатов, оборудования компрессорных станций. Приведены расчеты, таблицы, нормативные документы. Описаны организация работ на объектах и их оснащенность механизмами, инструментом и приспособлениями. Уделено внимание проведению испытаний и контролю качества работ. [c.190]

В широком смысле этого слова, система контроля качества должна быть разработана с таким расчетом, чтобы регулировать все отклонения технологического процесса, влияющие на качество продукции и связанные с материалами, оборудованием, обслуживанием и условиями производства. Контроль качества продукции возник одновременно с зарождением промышленного производства, однако старые субъективные формы контроля качества заменяются в настоящее время объективными, основанными на методах математической статистики и теории вероятностей. [c.3]

В этом разделе следует указать потребность в помещении, оборудовании и трудовых ресурсах, необходимых для достижения целей фирмы, описать систему материально-технического снабжения. Вы должны продемонстрировать высокую степень продуманности технологического процесса и механизмы контроля качества продукции. [c.210]

Использование многооперационных станков с ЧПУ типа обрабатывающий центр , в которых автоматизировано не только выполнение технологических операций, но и обеспечение заготовками, замена инструмента, контроль качества обработки, выявление отказов, учет и регулирование производства, позволило, объединив их в участки (цехи), создать гибкие производственные системы (ГПС). Работа входящих в них компонентов (оборудования, транспортных и складских систем, участков комплектования программами, инструментом, приспособлениями, заготовками и т.п.) синхронизируется как единое целое системой управления, обеспечивающей быструю перестройку технологического процесса при смене объектов производства. [c.250]

У такой организации есть несколько преимуществ. Разделение на отдельные технологические процессы с общими навыками, приемами и проблемами представляет собой удобную базу для планирования и контроля. Работа изолируется по соответствующим участкам, а ее прогресс отслеживается по прохождению заготовок с одного процесса на другой. В рамках процесса также может производиться контроль качества, когда со следующей стадии партию отправляют назад, если она не отвечает определенным требованиям. Одного и того Же человека можно назначить ответственным как за управление, так и за техническое содержание участка. Как правило, работа в рамках участка носит гибкий характер (то есть оператор смесителя может управлять любой машиной на своем участке), что позволяет более эффективно использовать рабочую силу. В целом, однако, загрузка производственных мощностей завода может понизиться, потому что конкретные продукты требуют конкретного оборудования, но могут производиться в количествах, недостаточных для их полной загрузки. [c.26]

Как уже отмечалось в предыдущих главах, одним из показателей эффективности использования материальных ресурсов является контроль качества того или иного технологического процесса. А это — регулирование текущей производственной мощности, оценка изменчивости функционирования оборудования. Таким образом, управлять технологическим процессом можно па основе регулирования изменениями показателей, определяющих эффективность использования материальных ресурсов и оборудования, что является основной задачей технической политики предприятия в рыночной экономике. [c.136]

Организация производства в условиях единичного производства имеет свои особенности. Ввиду разнообразия деталей, порядка и способов их обработки производственные участки строят по технологическому принципу с расстановкой оборудования по однородным группам. При такой организации производства детали в процессе изготовления проходят различные участки. Поэтому при передаче их на каждую последующую операцию (участок) необходимо тщательно проработать вопросы контроля качества обработки, транспортирования, определения рабочих мест для выполнения следующих операций. [c.94]

На предприятиях всех отраслей производственной сферы технологическая документация включает производственные нормы и нормативы расхода сырья, материалов, энергии, топлива, нормы времени, методы контроля качества, характеристику и нормы отходов производства, описание транспортных маршрутов, перечень рабочих инструкций, спецификации оборудования и инструментов. [c.220]

Должностные обязанности. Организует проведение научно-исследовательских и экспериментальных работ в соответствии с перспективами развития и научно-технической политикой предприятия с целью внедрения в производство прогрессивной технологии, нового технологического оборудования, обеспечивающих выпуск конкурентоспособной продукции. Обеспечивает проведение исследований по разработке и освоению новых видов изделий, применению новых материалов в проектируемых видах продукции, улучшению качества и увеличению выпуска продукции, экономному расходованию материально-сырьевых ресурсов. Способствует внедрению на предприятии результатов научно-исследовательских и экспериментальных работ. На основании проведенных исследований разрабатывает предложения по изменению технологических инструкций, технических условий и стандартов. Возглавляет работу по разработке и внедрению новых методов измерения и оценки качества материалов и производимой продукции, новых методов контроля в области промышленной санитарии, техники безопасности и охраны окружающей среды. Обеспечивает контроль за соблюдением технологической дисциплины в цехах. Организует проведение лабораторного контроля качества поступающих в производство сырья, материалов, полуфабрикатов, а также готовой продукции с целью определения соответствия их действующим производственным стандартам и техническим условиям, экологическим стандартам и нормативам. Обеспечивает оформление документации по результатам испытаний. Принимает участие в государственной аттестации и сертификации продукции предприятия. Организует проведение исследований причин возникновения брака продукции и разработку рекомендаций по их предупреждению и устранению. Разрабатывает тематические планы научно-исследовательских работ, осуществляемых силами лаборатории, а также совместно с другими структурными подразделениями предприятия, организует работу по их выполнению в установленные сроки. Заключает договоры с научно-исследовательскими организациями на проведение совместных работ. Принимает участие в разработке стратегических и бизнес-планов предприятия. Осуществляет методическое руководство работой цеховых лабораторий, организует работу по обобщению и анализу результатов проводимых ими исследований и испытаний. Подготавливает предложения по улучшению организации научно-исследовательских и экспериментальных работ с целью сокращения затрат труда на их проведение. Организует изучение передового отечественного и зарубежного опыта в области проектирования новых технологий, средств и методов измерений, ла- [c.118]

Технологические решения содержат производственную расчетную программу краткую характеристику и обоснование решений по технологии производства трудоемкости и станкоемкости изготовления продукции механизации и автоматизации технологических процессов и управления производством сравнение их с передовыми техническими решениями отечественной и зарубежной практики предложения по организации контроля за качеством продукции состав и оценку прогрессивности выбранного оборудования, показатели его загрузки обоснование необходимости приобретения технологического оборудования по импорту характеристику цеховых и межцеховых коммуникаций обоснования численности производственного персонала (указанные выше сведения приводятся по предприятию в целом и по каждому производству или цеху) принципиальные решения по научной организации труда решения по теплоснабжению, электроснабжению и электрооборудованию (характеристика потребителей электроэнергии и перспективы развития, определение нагрузок установленной [c.26]

Управление может сталкиваться с разными проблемами, например размещение предприятий планировка предприятий и рабочих площадей распределение ресурсов и последовательность их использования выбор оборудования, его эксплуатация, текущий и капитальный ремонт, замена материальные ресурсы проектирование технологического процесса и контроль его хода методы работы контроль качества. Нетрудно убедиться в том, что это только небольшой круг проблем. Каждая из них может быть разбита на дополнительные подпункты. В общем виде сущность управления операциями состоит в следующем [c.22]

Необходимые затраты времени мастера на работу с кадрами (tK), обслуживание оборудования (tM), контроль за технологическим процессом и качеством продукции (ti) рассчитываются следующим образом. [c.191]

Организационная и аналитическая работа мастера с производственной документацией нормируется косвенным путем в зависимости от производственной структуры участка, величины затрат времени на работу с кадрами, обслуживания оборудования, контроля за качеством продукции и технологическим процессом. Так, затраты времени на организационную работу, которую проводит мастер в массовом производстве, составляют в среднем около 50—60% затрат рабочего времени на контроль за технологическим процессом, качеством продукции и обслуживанием оборудования, а на аналитическую работу с документами — 7—10% времени, используемого на основные виды работ. [c.192]

Отсутствие возможности накопления компонентов затрудняет расчеты оптимальных рецептов. Кроме того, при круглосуточной работе необходимо обеспечивать высокую надежность оборудования (или необходимость его резервирования). При этом усложняется проведение профилактических ремонтных работ, увеличиваются штаты (по сравнению с односменной работой). При такой технологической схеме ужесточаются требования к динамическим характеристикам и надежности системы контроля качества и системам управления. [c.321]

В ОАО Газпром разработана система обеспечения экологической приемлемости создания и функционирования объектов газовой промышленности, которая включает в себя следующие элементы экологическую обоснованность инвестиций в строительстве, проектной документации инженерно-экологические изыскания оценку воздействия на окружающую среду (ОВОС) отраслевую экологическую экспертизу проектов послеироектный экологический анализ (ГША) контроль качества при приемке работ аккредитацию химико-аналитических лабораторий производственный экологический мониторинг техническую диагностику технологического оборудования и магистральных газопроводов получение лицензий на специальные виды деятельности экологическую сертификацию объектов экологическое страхование экологический аудит. [c.90]

Основные - это технологические процессы изменения геометрических форм, размеров и физико-химических свойств продукции, выпуск которой предусмотрен планом предприятия (объединения). Результатом основных производственных процессов в электронной промышленности является выпуск изделий электронной техники для поставки потребителям. К вспомогательным относятся процессы, обеспечивающие бесперебойное протекание основных процессов. С их помощью изготовляются средства, необходимые для функционирования основного производства. К вспомогательным процессам относятся изготовление и ремонт инструмента и оснастки ремонт оборудования выработка пара, воздуха, дистиллированной и деионизированной воды, водорода и др. Обслуживающие — это процессы, связанные с обслуживанием как основных, так и вспомогательных процессов и не создающие продукцию. К ним относятся также процессы хранения, транспортировки, технического контроля качества продукции и т. д. В условиях автоматизированного производства обслуживающие процессы в ряде случаев объединяются с основными, становясь при этом неотъемлемой частью процессов производства продукции например, часто бывают соединены технологические и контрольные, транспортные и технологические операции. [c.104]

Органы технического контроля. На предприятиях электронной промышленности технический контроль качества осуществляет служба контроля качества разработок и продукции. Она включает комплекс подразделений, конкретный состав которых зависит от размера предприятий и технико-экономических особенностей производства. Отдел технического контроля (ОТК) контролирует качество выпускаемой продукции, поступающих на завод материалов и полуфабрикатов, соблюдение технологических процессов. Функциями ОТК является реализация инспекторского надзора за правильным осуществлением цехами и другими службами контроля состояния оборудования, технологической оснастим и инструмента, находящихся в эксплуатации контроля чистоты к производственных помещениях и соблюдения электронно-вакуумной -ягиены, надзора за соблюдением единства мер и состоянием измери- [c.154]

Аппаратура предназначена для работы в структуре автоматизированного управления и может быть использована в качестве самостоятельного устройства для дистанционного контроля и управления, работающего совместно с датчиками, преобразователями и исполнительными механизмами, установленными на Технологическом оборудовании УКПГ. [c.214]

ТЕХНОЛОГИЧНОСТЬ ПРОДУКЦИИ — приспособленность продукции к изготовлению применительно к известным освоенным технологическим процессам и оборудованию. ТЕХНОЛОГИЯ — искусство, способ преобразования вещества, энергии, информации в процессе изготовления продукции, обработки и переработки материалов, сборки готовых изделий, контроля качества, управления. Т. воплощает в себе методы, приемы, режим работы, последовательность операций и процедур тесно связана с применяемыми средствами, оборудованием, инструментами, используемыми материалами. Совокупность технологических операций образует техно1-логический процесс. [c.318]

Другой показатель эффективности использования материальных ресурсов — это контроль качества того или иного производства. Известно, что улучшение качества приводит к снижению издержек, так как количество продукции, непригодной для продажи по заданным условиям сделки, снилсается, а следовательно, снижаются и потери от неправильного перераспределения материальных ресурсов. Для осуществления контроля качества применяются так называемые статистические методы контроля качества. Один из факторов изменения спроса на материальные ресурсы - это технологические изменения, воздействующие на ресурс и функционирование оборудования (т. е. регу- [c.41]

Должностные обязанности. Выполняет работу по метрологическому обеспечению разработки, производства, испытаний и эксплуатации выпускаемой предприятием продукции, направленную на неуклонное повышение ее качества. Участвует в подготовке проектов перспективных и текущих планов внедрения новой измерительной техники, предложений к отраслевым планам метрологического обеспечения производства и к планам организационно-технических мероприятий по совершенствованию метрологического обеспечения, средств и методов измерений, в подготовке и реализации мер по повышению качества и конкурентоспособности продукции, ее соответствия требованиям международных стандартов. Составляет локальные поверочные схемы по видам измерений, устанавливает периодичность поверок средств измерений и разрабатывает календарные графики их проведения. Осуществляет метрологическую экспертизу конструкторской и технологической документации, разрабатываемой на предприятии и поступающей от других предприятий, метрологическую аттестацию нестандартизуемых средств измерений. Проводит работу по выбору средств и методов измерений, разрабатывает методики их выполнения. Участвует в подготовке технических заданий на проектирование и в разработке средств измерений специального назначения, в подготовке выпускаемой предприятием продукции к аттестации и сертификации, в проведении испытаний новых видов продукции, а также в анализе причин нарушения технологических режимов, брака продукции, непроизводительных затрат сырья, материалов, энергии и других потерь в производстве, связанных с состоянием средств измерений, контроля и испытаний. Осуществляет проверку сложных средств измерений, технологического оборудования на соответствие установленным нормам точности, проведение сложных измерений в ходе технологических процессов и испытаний продукции, а также измерений, связанных с разрешением разногласий между подразделениями предприятия по вопросам оценки точности и выбора средств и методов измерений, подготавливает заключения по их результатам. Участвует во внедрении государственных и отраслевых стандартов, стандартов предприятия и других нормативных документов, регламентирующих точность измерений. [c.153]